Dalam persiapan untuk tempoh SMT ini, garis pengeluaran automatisme, organisasi peralatan elektronik bersaiz kecil, proses perakitan tradisional sedang mengalami kemerosotan, begitu kata ramai orang. Namun bagi produk yang mempunyai keperluan tinggi terhadap ketahanan, kekuatan mekanikal, dan kestabilan jangka panjang, teknologi pematerian papan litar tercetak (PCB) melalui lubang masih mempunyai kepentingan. Pematerian melalui lubang masih belum ketinggalan zaman; sebaliknya, ia menjadi asas kepada aplikasi berkeboleharapan tinggi dalam banyak industri.

Ringkasan mengenai Teknologi Pematerian PCB Melalui Lubang

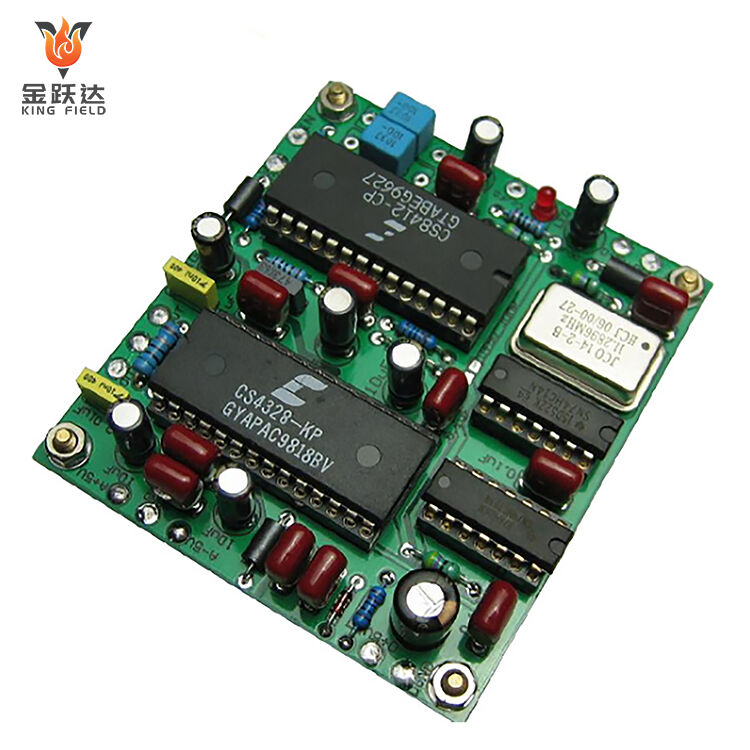

Papan litar tercetak (PCB) melalui lubang adalah dan misil juga dipaksa melalui PCB seperti mana PCB biasa lakukan, kemudian yang terakhir dipateri di bahagian belakang PCB. Antara komponen dan PCB, satu ikatan fizikal dan elekrik yang baik dibentuk.

Namun, komponen-komponen tidak dipasang secara langsung pada pad permukaan seperti dalam SMT, tetapi melalui papan dalam lubang tembus, memberikan penambatan yang lebih dalam dan kekuatan mekanikal. Perbezaan seni bina asas inilah yang menyebabkan pemasangan papan litar berpateri lubang tembus masih digunakan untuk elektronik kritikal misi.

Kekuatan Mekanikal untuk Menahan Persekitaran Lasak

Kekuatan mekanikal yang disediakan oleh pemasangan papan litar berpateri lubang tembus adalah salah satu kelebihan terbesar. Komponen-komponen secara fizikal terkunci pada papan, menjadikannya lebih kukuh terhadap getaran, hentakan, dan daya mekanikal lain.

Kekuatan jenis ini adalah penting dalam aerospace, elektronik automotif, jentera industri, sistem keretapi, peralatan kuasa dan sebagainya. Dalam aplikasi sedemikian, PCB secara rutin mengalami getaran, perubahan suhu, dan hentakan. Penyolderan melalui lubang menjadikan komponen kukuh dan boleh dipercayai secara elekrik walaupun dalam keadaan paling ekstrim, manakala komponen yang dipasang pada permukaan mungkin retak, terlepas atau mengalami kelesuan solder.

Kebolehpercayaan yang Dipertingkatkan dalam Aplikasi Kuasa Tinggi dan Voltan Tinggi

Teknologi papan litar tercetak penyolderan melalui lubang sangat baik dalam arus tinggi dan voltan tinggi. Transformer, kapasitor besar, induktor, dan transistor kuasa adalah antara komponen yang menjadi panas dan mempunyai beban elekrik yang besar.

Memandangkan wayar penyambung lebih lebar dan kawasan sambungan lebih besar dalam perakitan melalui lubang, mereka mampu membawa arus yang lebih banyak dan menyusutkan haba dengan lebih berkesan.

Bekalan kuasa tidak perlu membuktikan diri secara berlebihan – kebolehpercayaan dianggap wujud, dan bukan tanpa sebab, kerana tugas mereka dalam kehidupan dan infrastruktur kritikal yang mereka laksanakan secara senyap memerlukan tempoh operasi hampir malar. Keseluruhan sambungan solder adalah kukuh dengan penyolderan lubang tembus, dan ini bermakna kurang kemungkinan pemanasan, lengkung arka atau kegagalan pra-masa, dan oleh itu produk yang dibuat melalui proses penyolderan lubang tembus mempunyai jangka hayat perkhidmatan yang baik dan prestasi yang stabil.

Meringkaskan Pemeriksaan, Penyelenggaraan dan Baik Pulih

Kebolehselenggaraan juga merupakan sebab mengapa penyolderan lubang tembus kekal penting pada PCB. Komponen lubang tembus lebih mudah dilihat, diuji secara elektrik, dan diganti. Ini amat memberi kelebihan kepada produk berkebolehpercayaan tinggi, yang dijangka beroperasi selama bertahun-tahun, tetapi mungkin diselenggara atau dibaik pulih secara berkala.

Risiko atau kesan tinggi terhadap kesinambungan perniagaan dalam pertahanan, peralatan perubatan atau automasi industri: pencemaran habuk adalah antara punca utama kegagalan peralatan. Komponen melalui-lubang kurang terdedah kepada pencemaran habuk berbanding komponen pemasangan permukaan.

Pematerian melalui lubang membolehkan juruteknik mengenal pasti masalah dan menggantikan komponen yang rosak dengan cepat tanpa merosakkan litar lain, yang seterusnya memanjangkan jangka hayat produk.

Pemprosesan Boleh Percaya untuk Aplikasi Kritikal Keselamatan

Produk berkeboleharapan tinggi beroperasi dalam persekitaran kritikal keselamatan dan mereka tidak boleh gagal. Peranti perubatan, sistem kawalan trafik udara, elektronik ketenteraan dan sistem tenaga semua beroperasi menggunakan teknologi yang telah terbukti dengan prestasi yang difahami dengan baik.

Proses pematerian PCB lubang tembus telah digunakan selama beberapa dekad dengan norma dan metodologi yang telah teruji. Sejarah kebolehpercayaan yang panjang ini menjadikan proses pematerian lubang tembus sebagai pilihan lalai apabila pematuhan, pensijilan, dan kestabilan jangka panjang perlu dipastikan.

Disebabkan kekuatan mekanikal dan elektrik teknologi lubang tembus, banyak piawaian keselamatan masih lebih memilih atau mengwajibkan, sekurang-kurangnya dalam beberapa kes, penggunaan komponen lubang tembus dalam aplikasi kritikal keselamatan.

Pembuatan Moden Sedang Dipertingkatkan, Bukan Digantikan

Apa yang ramai tidak sedari sepenuhnya adalah bahawa pematerian lubang tembus bukan menggantikan SMT, tetapi melengkapkannya. Elektronik berprestasi tinggi masa kini biasanya dibina menggunakan perakitan hibrid yang menggunakan SMT untuk komponen kecil berkuasa rendah dan pematerian lubang tembus untuk penyambung, peranti kuasa, dan komponen yang mengalami tekanan tinggi.

Seorang pengilang yang baik tahu cara menggabungkan pilihan teknologi ini untuk memberikan prestasi, kos, dan kebolehpercayaan terbaik. Syarikat ini mengkhususkan diri dalam perakitan PCB berkualiti tinggi, perkhidmatan pematerian PCB lubang lintas, perakitan pcm, perakitan SMT, dan perakitan campuran teknologi.

King Field membolehkan pengilang memilih proses yang sesuai untuk setiap komponen dan membina produk yang memenuhi keperluan ketat dari segi kebolehpercayaan dan prestasi.

Mengapa Pematerian PCB Lubang Lintas Masih Bernilai Hingga Hari Ini

Walaupun kadar perubahan teknologi sangat mengagumkan, keperluan asas bagi produk berkebolehpercayaan tinggi tetap sama. Mereka masih memerlukan ikatan mekanikal yang kuat, prestasi elektrik yang boleh dipercayai, pengurusan haba yang unggul, dan kebolehpercayaan jangka panjang.

Teknologi pematerian PCB lubang lintas masih merupakan pilihan terbaik untuk semua keperluan papan pelbagai lapisan anda.

Seiring industri mendorong ke arah elektronik yang lebih pintar, lebih berkuasa, dan lebih boleh dipercayai, pematerian lubang tembusan masih kekal sebagai sebahagian penting dalam peralatan pembuatan. Sumbangannya terhadap integriti dan keselamatan produk dalam peranti seperti ini menjadikannya penting untuk digunakan di mana sahaja kegagalan tidak boleh dibenarkan.

Jadi, mengapa pematerian lubang tembusan masih begitu penting untuk produk berkeboleharapan tinggi? Sebabnya ialah kekuatan mekanikalnya yang tiada tandingan, pengendalian kuasa yang lebih baik, kemudahan pembaikan semula, dan keboleharapan terbukti di medan yang keras.

Teknologi pemasangan permukaan kini mendominasi dalam elektronik pengguna, tetapi pematerian lubang tembusan masih penting untuk industri di mana keboleharapan lebih utama daripada saiz.

Dengan rakan yang berpengalaman seperti King Field, pengeluar dapat sepenuhnya memanfaatkan kelebihan teknologi papan litar bercetak pematerian lubang tembusan, memastikan elektronik mereka cukup tangguh untuk menahan ujian masa, apa pun yang diterima.

Jadual Kandungan

- Ringkasan mengenai Teknologi Pematerian PCB Melalui Lubang

- Kekuatan Mekanikal untuk Menahan Persekitaran Lasak

- Kebolehpercayaan yang Dipertingkatkan dalam Aplikasi Kuasa Tinggi dan Voltan Tinggi

- Meringkaskan Pemeriksaan, Penyelenggaraan dan Baik Pulih

- Pemprosesan Boleh Percaya untuk Aplikasi Kritikal Keselamatan

- Pembuatan Moden Sedang Dipertingkatkan, Bukan Digantikan

- Mengapa Pematerian PCB Lubang Lintas Masih Bernilai Hingga Hari Ini