Dzięki montażowi wielowarstwowych płytek PCB przemysł elektroniczny mógł opracować różne urządzenia o wysokiej wydajności, od instrumentów medycznych, części samochodowych, infrastruktury telekomunikacyjnej po automatykę przemysłową. W miarę jak produkty stale się rozwijają, nadal ma zasadnicze znaczenie, aby montaż wielowarstwowych płytek PCB był wykonywany z maksymalną precyzją. Dlaczego precyzja jest tak ważna i jakie są konsekwencje jej braku?

Czym właściwie jest montaż wielowarstwowych płytek PCB

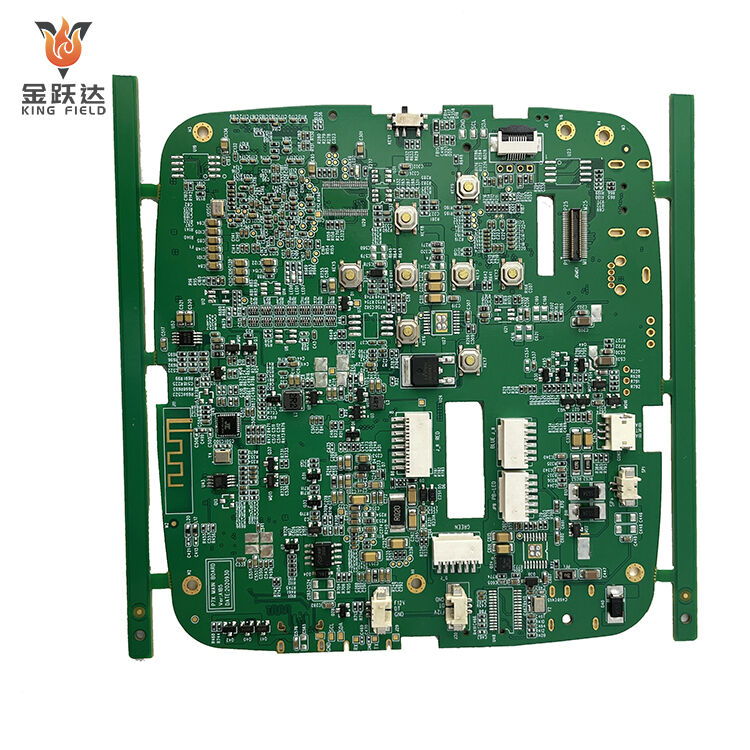

Montaż wielowarstwowych płytek PCB różni się od płytek jednowarstwowych lub dwustronnych, ponieważ polega na układowaniu i łączeniu kilku warstw przewodnika miedzianego oraz materiału izolacyjnego, które są ściśle upakowane. Różne warstwy mogą zawierać bardzo szybkie obwody cyfrowe, zasilanie oraz wrażliwe obwody analogowe, wszystko w grubości zaledwie kilku milimetrów.

Chociaż dodawanie warstw zwiększa liczbę obwodów, to również podnosi stopień ich funkcjonalności, przez co nie można wykluczyć możliwości popełnienia błędów. Niewielki błąd, taki jak nieprawidłowe dopasowanie, odchylenie wiercenia czy rejestracja między warstwami, może prowadzić do awarii obwodu, ponieważ drobne usterki mogą powodować przerwanie sygnału, niezgodność impedancji, a nawet odrzucenie płytki.

Ścieżki sygnałowe, dopasowanie impedancji oraz ogólna wydajność płytki to problemy, które można rozwiązać tylko jedną precyzyjną metodą, tj. poprzez idealne wyrównanie wszystkich warstw i zapewnienie pracy płytki jako pojedynczego systemu elektrycznego.

Integralność sygnału w dużej mierze zależy od precyzji

Integralność sygnału może być głównym powodem, dla którego konieczne jest zaawansowane montaż wielowarstwowych płytek PCB. Sygnały cyfrowe o wysokiej częstotliwości są bardzo wrażliwe na długość ścieżek, ich rozmieszczenie oraz pozycjonowanie warstw. Niewielka zmiana któregokolwiek z tych parametrów może spowodować odbicie sygnału, wystąpienie sprzężenia wzajemnego, generowanie zakłóceń elektromagnetycznych (EMI) lub różne czasy dotarcia sygnałów (błędy czasowe).

Tam, gdzie dopuszczalna jest wysoka precyzja, np. przy trasowaniu ścieżek, układaniu warstw i grubości dielektryka, można utrzymać stabilny impedans i zachować czystość sygnału. Dokładnie taka sytuacja ma miejsce w serwerach, urządzeniach sieciowych oraz urządzeniach komunikacyjnych o wysokiej częstotliwości, gdzie margines wydajności jest bardzo wąski.

Zależność i długowieczność

Wielowarstwowe płytki PCB są zazwyczaj stosowane w obszarach, gdzie nieprzerwana praca i niezawodność są głównymi kwestiami wywołującymi zaniepokojenie. Do przykładów należą urządzenia medyczne, przemysł lotniczy i kosmiczny, sprzęt przemysłowy oraz elektronika samochodowa.

Opisane powyżej scenariusze użycia oznaczają, że jeśli Twoje urządzenia elektroniczne mogą działać przez długi czas bez usterek technicznych, to bardzo dokładnie dobrałeś montaż wielowarstwowej płytki PCB.

Naprężenia wewnętrzne spowodowane nieprawidłowym pozycjonowaniem lub niewystarczającym luzem mogą prowadzić do powstawania mikropęknięć, odwarstwień, a nawet uszkodzeń przejść. Nieprecyzyjne wiercenie nie osiągnie tego samego poziomu wydajności co dokładne sprawdzanie poprzeczne warstw pokrycia i laminacji, co niepodważalnie skutkuje połączeniami międzypłaszczyznowymi o doskonałej wytrzymałości mechanicznej i jednorodności, dzięki czemu płytka PCB będzie odporna na cyklowanie termiczne, wibracje, długotrwałą pracę itp.

King Field zobowiązało się do dokładności na każdym etapie procesu montażu, aby wielowarstwowe płytki drukowane, które produkują, mogły być bezpiecznie wykorzystywane przez cały okres eksploatacji.

Miniaturyzacja powoduje ściskanie tolerancji

W miarę jak rośnie liczba elementów elektronicznych w urządzeniach, montaż wielowarstwowych płytek drukowanych będzie wymagał umieszczania większej liczby komponentów w coraz ciaśniejszych przestrzeniach. Stosowanie komponentów o małych skokach wyprowadzeń, mikrowiaderek oraz warstw o większej liczbie pozwala już teraz na ekstremalnie zwarte instalacje, pozostawiając praktycznie zero miejsca na błędy rozmieszczenia komponentów.

Aby zapobiec wadom, takim jak mostki lutownicze, efekt nagrobka (tombstoning) lub niewystarczające połączenia, kluczowe znaczenie mają precyzyjne rozmieszczenie komponentów, aplikacja pasty lutowniczej oraz profil nadruku. W przypadku gęstych, wielowarstwowych konfiguracji pojedynczy defekt montażu może narazić jednocześnie całą grupę warstw, dlatego kluczem do akceptowalnej wydajności jest precyzja.

Zarządzanie temperaturą i dystrybucja mocy

Wielowarstwowe płytki PCB są zazwyczaj projektowane z płaszczyznami zasilania i masy w celu ułatwienia odprowadzania ciepła oraz zapewnienia stabilnego zasilania. Można powiedzieć, że wydajność cieplna oraz zdolność przewodzenia prądu w dużym stopniu zależą od dokładnej grubości warstw, masy miedzi oraz wzajemnego położenia płaszczyzn.

Nieprawidłowa montaż może prowadzić do lokalnego przegrzewania, spadków napięcia lub powstawania zakłóceń elektromagnetycznych. Tylko precyzyjne wykonanie procesu montażu wielowarstwowych płytek PCB gwarantuje równomierne rozprowadzenie mocy i skuteczne odprowadzanie ciepła. Jest to jedno z podstawowych wymagań pozwalających na utrzymanie systemu w stanie maksymalnej wydajności oraz wydłużenie żywotności komponentów szczególnie wrażliwych na wahania temperatury.

Kontrola kosztów poprzez precyzję

Po bliższym przyjrzeniu się okazuje, że precyzyjnie wyprodukowane elementy pomogą znacząco obniżyć koszty fabryczne. Luźna produkcja wielowarstwowych płytek PCB jest przyczyną dużych strat związanych z odpadami, przeróbkami, uszkodzeniami w użytkowaniu oraz reklamacjami gwarancyjnymi.

Dlatego też dzięki dyscyplinie procesowej i precyzji King Field, na przykład, znajduje się w bardzo dobrej pozycji, aby pomóc swoim klientom osiągnąć wyższe współczynniki poprawnych wyrobów przy pierwszym przejściu (first-pass yield) oraz bardziej przewidywalne wyniki produkcji. Precyzja to nie tylko wymóg techniczny, lecz strategiczna inwestycja w jakość, efektywność oraz postrzeganie marki przez klientów.

Ekspercka wiedza i kontrola procesu

Do produkcji wielowarstwowych płytek PCB potrzeba nie tylko najnowocześniejszego sprzętu, ale także znacznej wiedzy technicznej, dobrego zarządzania procesami oraz rygorystycznych kontroli jakości. Niezależnie od wyboru materiału, planowania warstw, automatycznej inspekcji optycznej czy testów elektrycznych – każdy etap wymaga starannego zaplanowania i wykonania z najwyższą dokładnością.

Doświadczony producent wie, jak uzyskać różne wyniki końcowe poprzez niewielkie zmiany w procesie i może dlatego podjąć niezbędne środki zapobiegawcze, aby zapobiec powstawaniu problemów. To, co umieszcza King Field wśród elitarnych graczy, to fakt, że zatrudniają oni inżynierów nie tylko ze specjalizacjami, ale również posiadających niezbędną wiedzę praktyczną umożliwiającą stosowanie najdokładniejszych metod produkcyjnych, a tym samym zapewniających bezbłędne montaże wielowarstwowych płytek PCB.

Jak omówiono w całym artykule, precyzja pozwoliła osiągnąć w dużej mierze wysoki poziom integralności sygnału w montażach wielowarstwowych płytek PCB, zapewnić długotrwałą niezawodność, ułatwić miniaturyzację, poprawić zarządzanie temperaturą oraz przyczynić się do minimalizacji całkowitych kosztów własności.

Jednak w miarę jak urządzenia elektroniczne rozwijają się w niebywałym tempie, precyzja będzie odgrywać kluczową rolę w produkcji płytek drukowanych.

Zatem, jeśli chcesz w pełni wykorzystać komercyjne korzyści wynikające z montażu wielowarstwowych płytek PCB, rozsądnie jest zakupić je przez zakład produkcyjny, który nie tylko posiada odpowiednie wyposażenie, ale także jest dobrze wykwalifikowany do wykonania tej pracy, taki jak King Field, a którego dokładność działania, kontrola procesu i kompetencje stanowią podstawę Twojej decyzji.