A többrétegű NYÁK-gyártásnak köszönhetően az elektronikai ipar számos nagyteljesítményű eszközt fejlesztett ki, amelyek orvosi műszerektől kezdve az autóipari alkatrészekig, a távközlési infrastruktúráig és az ipari automatizálásig terjednek. Ahogy a termékek egyre fejlettebbé válnak, továbbra is rendkívül fontos, hogy a többrétegű NYÁK-gyártást maximális pontossággal végezzék. Miért olyan lényeges a pontosság, és milyen következményei vannak annak hiányának?

Mi is valójában a többrétegű NYÁK-gyártás

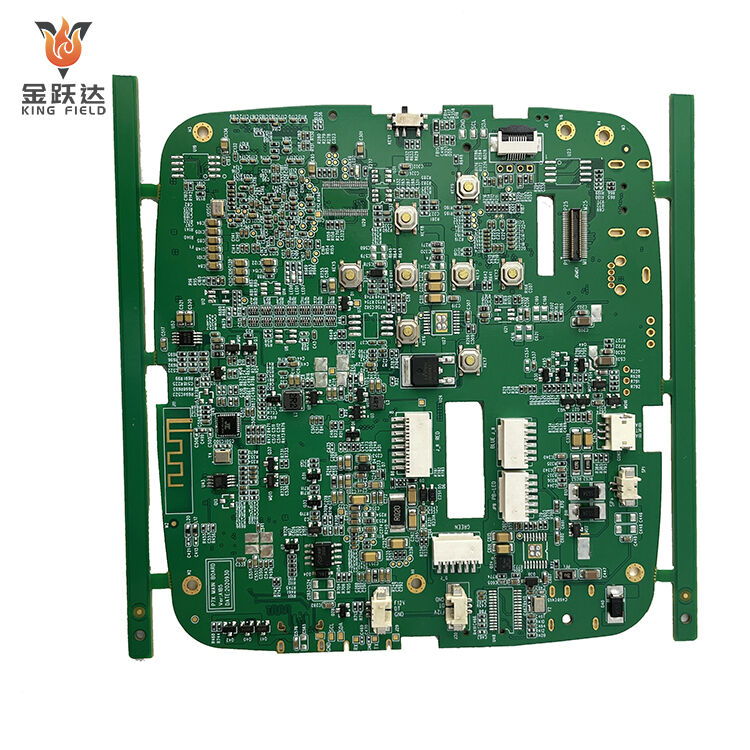

A többrétegű PCB összeszerelés különbözik az egyrétegű vagy kétoldalas lemezekhez képest abban, hogy több réteg rézvezető és szigetelő anyag egymásra helyezését és összekapcsolását jelenti, amelyek mindegyike szorosan csomagolt. Különböző rétegek tartalmazhatnak nagyon gyors digitális áramköröket, teljesítményáramköröket és érzékeny analóg áramköröket is mindössze néhány milliméteres vastagságban.

Bár a rétegek hozzáadása növeli az áramkörök számát, ugyanakkor növeli az áramkörök funkcióit is, így a hibák lehetőségét sem lehet kizárni. Egy apró hiba, például rossz igazítás, fúrási eltérés vagy a rétegek közötti regisztráció hibája áramkör-meghibásodáshoz vezethet, mivel ezek a kisebb hibák jelek megszakadását, impedancia-ellentmondásokat vagy akár a lemez elutasítását okozhatják.

Jelutak, impedanciamatching és az egész lemez teljesítménye olyan problémák, amelyekre csak egyetlen pontossági megoldás létezik, nevezetesen, hogy minden réteg tökéletesen legyen igazítva, és a lemez egyetlen elektromos rendszerként működjön.

A jel integritása nagyban függ a pontosságtól

A jel integritása lehet az elsődleges oka annak, hogy miért szükséges a fejlett többrétegű PCB-szerelés. A nagysebességű digitális jelek rendkívül érzékenyek az átvezetés hosszára, távolságára és a rétegpozícionálásra. Bármelyik paraméter legkisebb változása visszaverődést okozhat, áthallást generálhat, elektromágneses zavart (EMI) okozhat, vagy a jelek különböző időpontokban érkezhetnek meg (időzítési hibák).

Ahol magas pontosság megengedett, például az átvezetés-irányításnál, rétegsorrendnél és dielektromos vastagságnál, ott stabil impedanciát lehet fenntartani, és a jelet tisztán lehet tartani. Valójában ez a helyzet a szerverekben, hálózati berendezésekben és nagyfrekvenciás kommunikációs eszközökben, ahol a teljesítménytartalék nagyon csekély.

Megbízhatóság és hosszú élettartam

A többrétegű PCB-alkalmazások általában olyan területeken használatosak, ahol a megszakításmentes működés és a megbízhatóság az elsődleges szempont. Ilyen példák a orvosi eszközök, az űrrepülés, az ipari berendezések és az autóipari elektronika.

A fent leírt használati esetek azt jelentik, hogy ha elektronikus eszközei hosszú ideig képesek zavartalanul működni, akkor nagyon pontosan végezték el a többrétegű PCB összeszerelését.

A helytelen pozícionálás vagy elegendőtlen rugalmasság által okozott belső feszültség mikroszakadások, rétegződés és akár átmenetek hibáinak kialakulásához vezethet. A pontatlan fúrás nem érheti el ugyanazt a teljesítményszintet, mint a pontos keresztellenőrzés a bevonatolásnál és rétegeltetésnél, ami kétséget kizáróan kiváló mechanikai szilárdságú és homogén rétegek közötti kapcsolatokat eredményez, így a nyomtatott áramkör képessé válik a hőciklusok, rezgések, hosszú távú üzemelés stb. ellenállására.

A King Field felvállalta, hogy az egész szerelési folyamat során különös hangsúlyt fektet a pontosságra, így a gyártott többrétegű NYÁK-ok teljes élettartamuk alatt bizalommal használhatók.

Miniatürizálás szűkíti a tűréshatárokat

Mivel az elektronikai eszközök egyre élesebbé válnak, a többrétegű NYÁK-szerelésnek több alkatrészt kell beépítenie egyre szűkebb helyre. A finom rácstávolságú alkatrészek, mikro átmenetek és nagyobb rétegszámú rétegek már most is lehetővé teszik a rendkívül kompakt elrendezéseket, amelyeknél gyakorlatilag nincs hely elhelyezési hibáknak.

A forrasztási hidak, a sírhengerek vagy a hiányos kötések megelőzése érdekében az alkatrészek elhelyezése, a forrasztópaszta felvitele és az újracsatlakozási profil kritikus fontosságú, és rendkívül magas pontosságot igényel. Sűrűn többrétegű konfigurációk esetén egyetlen szerelési hiba egyszerre veszélyeztetheti több réteget is, ezért a megfelelő kiterjedés kulcsa a pontosság.

Hőkezelés és teljesítményelosztás

A többrétegű nyomtatott áramköröket (PCB) általában teljesítmény- és földelési síkokkal tervezik a hőelvezetés elősegítése és a stabil tápfeszültség biztosítása érdekében. Azt is mondhatjuk, hogy a hőmérsékleti teljesítmény és az áramvezető képesség nagymértékben függ a rétegek pontos vastagságától, a réz súlyától és a síkok egymáshoz viszonyított elhelyezkedésétől.

A helytelen szerelés helyi túlmelegedést, feszültségesést vagy elektromágneses zaj kialakulását eredményezheti. A többrétegű nyomtatott áramkörök pontos gyártási folyamata az egyetlen módja annak, hogy biztosítsuk az áramellátás egyenletes eloszlását és hatékony hőelvezetést. Ez az egyik alapvető követelmény ahhoz, hogy a rendszer maximális hatékonysággal üzemeljen, és a hőmérséklet-változásra különösen érzékeny alkatrészek élettartama a lehető leghosszabb legyen.

Költséghatékonyság a pontosság révén

Alaposabb vizsgálat után kiderül, hogy a szorosan gyártott alkatrészek jelentős gyártási költségek megtakarításához vezethetnek. A laza többrétegű PCB-szerelés az elengedhetetlen mennyiségű selejtezett alkatrészek, újrafeldolgozások, terepi hibák és garanciális igények okozója.

Ezért például a King Field folyamatokra vonatkozó szigorú előírások és pontosság révén kiváló helyzetbe kerül ügyfelei számára a magasabb első átmeneti minőség és a kiszámíthatóbb gyártási eredmények elérésében. A pontosság nem csupán műszaki követelmény, hanem stratégiai befektetés a minőségbe, hatékonyságba és a vásárlók márka iránti érzeteibe.

Szakértelem és folyamatirányítás

A többrétegű nyomtatott áramkörök előállításához nemcsak a legújabb korszerű berendezésekre, hanem jelentős műszaki tudásra, jó folyamatszervezésre és szigorú minőségellenőrzésre is szükség van a precizitás érdekében. Legyen szó anyagválasztásról, rétegszerkezet tervezésről, automatikus optikai ellenőrzésről vagy elektromos tesztelésről, minden lépést legnagyobb gondossággal kell megtervezni és végrehajtani.

Egy tapasztalt gyártó tudja, hogyan lehet eltérő végeredményeket elérni a folyamatban történő apró változtatásokkal, és ezért képes megelőző intézkedéseket tenni a problémák kivédése érdekében. Ami a King Field-et ebbe a különleges kategóriába emeli, az az, hogy a cég mérnökei nemcsak szakosodottak, hanem rendelkeznek a szükséges tapasztalattal is a legpontosabb gyártási gyakorlatok alkalmazásához, így folyamatosan hibátlan többrétegű NYÁK-szerelvényeket szállítanak.

Ahogyan ebben az írásban kifejtettük, a precízió nagy mértékben hozzájárult ahhoz, hogy a többrétegű NYÁK-szerelés magas szintű jel integritást biztosítson, hosszú távú megbízhatóságot nyújtson, elősegítse a miniatürizálódást, javítsa a hőkezelést, és hozzájáruljon a tulajdonosi összes költség minimalizálásához.

Mivel az elektronikai eszközök jelenleg példátlan sebességgel fejlődnek, a precízió garantáltan központi szerepet fog játszani a nyomtatott áramkörök gyártásában.

Tehát, ha teljes kereskedelmi előnyt szeretne elérni többrétegű PCB-szerelvényei esetében, csak ésszerű, olyan gyártóüzemtől vásárolni, amely nemcsak megfelelő felszereltségű, hanem jól képzett is a feladatra, mint például a King Field, és amelynek működési pontossága, folyamatirányítása és szakértelme az Ön döntésének alapját képezi.