Durch die Mehrschicht-PCB-Bestückung konnte die Elektronikindustrie verschiedene Hochleistungsgeräte entwickeln, die von medizinischen Instrumenten über Automobilteile, Telekommunikationsinfrastruktur bis hin zu industrieller Automatisierung reichen. Da die Produkte stetig weiterentwickelt werden, ist es nach wie vor äußerst wichtig, dass die Mehrschicht-PCB-Bestückung mit höchster Präzision erfolgt. Warum ist Präzision so wichtig und welche Folgen hat es, wenn sie fehlt?

Was die Mehrschicht-PCB-Bestückung tatsächlich ist

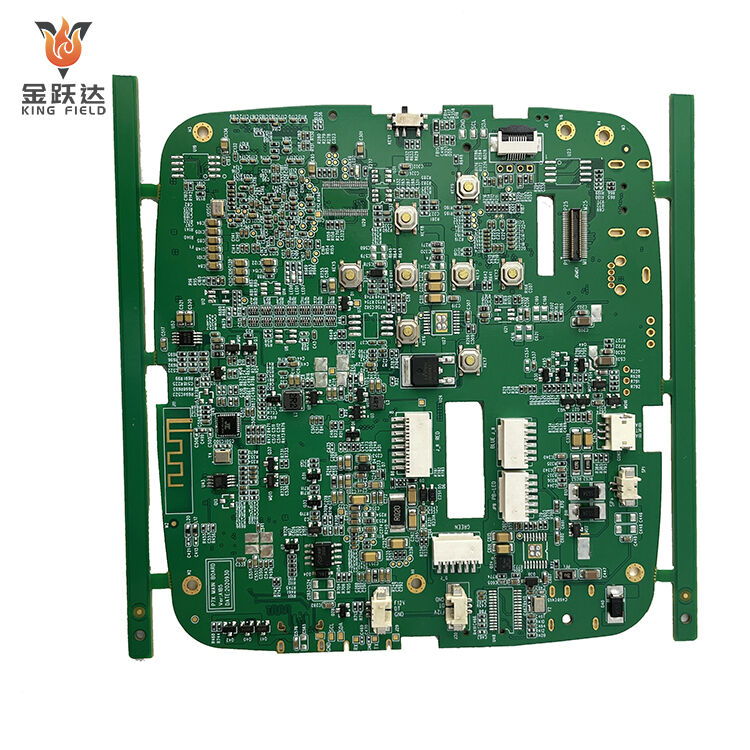

Die Multilayer-PCB-Bestückung unterscheidet sich von einlagigen oder doppelseitigen Leiterplatten dadurch, dass mehrere Schichten aus Kupferleiter und Isoliermaterial gestapelt und miteinander verbunden werden, die alle dicht gepackt sind. Unterschiedliche Schichten können sehr schnelle digitale Schaltungen, Stromversorgungskreise und empfindliche analoge Schaltungen innerhalb einer Dicke von nur wenigen Millimetern enthalten.

Obwohl das Hinzufügen von Schichten die Anzahl der Schaltkreise erhöht, steigert es auch die Funktionalitäten der Schaltungen, wodurch das Risiko von Fehlern nicht ausgeschlossen werden kann. Ein kleiner Fehler wie eine Fehlausrichtung, eine Bohrabweichung oder eine fehlerhafte Registergenauigkeit zwischen den Schichten kann zu einer Fehlfunktion des Schaltkreises führen, da solche geringfügigen Fehler Signalunterbrechungen, Impedanzanpassungsprobleme oder sogar die Ablehnung der Leiterplatte verursachen können.

Signalpfade, Impedanzanpassung und die Gesamtleistung der Leiterplatte sind einige der Probleme, die nur durch eine einzige präzise Methode gelöst werden können, nämlich durch eine perfekte Ausrichtung aller Schichten und die Funktion der Leiterplatte als ein einziges elektrisches System.

Signalintegrität hängt stark von der Präzision ab

Die Signalintegrität könnte der Hauptgrund dafür sein, dass eine fortschrittliche mehrschichtige Leiterplattenbestückung erforderlich ist. Hochgeschwindigkeits-Digitalsignale sind äußerst empfindlich gegenüber Spurlänge, Abstand und Schichtenpositionierung. Eine minimale Änderung dieser Parameter kann dazu führen, dass Signale reflektiert werden, Übersprechen (Crosstalk) auftritt, elektromagnetische Störungen (EMI) entstehen oder Signale zu unterschiedlichen Zeitpunkten ankommen (Timing-Fehler).

Wo hohe Präzision ermöglicht wird, z. B. bei der Spurführung, Schichtanordnung und Dielektrikumdicke, kann eine stabile Impedanz aufrechterhalten und das Signal rein gehalten werden. Genau dies ist die reale Situation in Servern, Netzwerkgeräten und hochfrequenten Kommunikationsgeräten, bei denen der Leistungsspielraum sehr gering ist.

Verlässlichkeit und Langlebigkeit

Mehrlagige PCB-Anwendungen finden sich in der Regel in Bereichen, in denen ein unterbrechungsfreier Betrieb und Zuverlässigkeit die Hauptanliegen darstellen. Dazu gehören beispielsweise medizinische Geräte, Luft- und Raumfahrt, industrielle Ausrüstungen und Automobilelektronik.

Die oben beschriebenen Anwendungsszenarien zeigen, dass Ihre elektronischen Geräte dann sehr genau mit dem Aufbau der mehrlagigen Leiterplatte sind, wenn sie lange Zeit ohne technische Fehler betrieben werden können.

Durch falsche Positionierung oder unzureichenden Ausgleich verursachte innere Spannungen können zur Bildung von Mikrorissen, Delamination und sogar zum Versagen von Vias führen. Ungenaues Bohren kann nicht die gleiche Leistung wie eine genaue Überprüfung für Beschichtung und Laminierung erreichen, was zweifellos zu Zwischenlagenverbindungen mit hervorragender mechanischer Festigkeit und Homogenität führt, sodass die Leiterplatte thermischen Belastungen, Vibrationen, Langzeitbetrieb usw. standhalten kann.

King Field hat es sich zur Aufgabe gemacht, während des gesamten Montageprozesses besonderen Wert auf Präzision zu legen, damit die von ihnen hergestellten mehrschichtigen Leiterplatten während ihrer gesamten Nutzungsdauer zuverlässig eingesetzt werden können.

Miniaturisierung verschärft die Toleranzen

Da die Anforderungen an elektronische Geräte steigen, muss die Bestückung mehrschichtiger Leiterplatten immer mehr Bauteile auf engstem Raum unterbringen. Die Verwendung feinpitchiger Bauelemente, Mikrovia-Bohrungen und Schichten mit höherer Anzahl ermöglicht bereits äußerst kompakte Bauformen, sodass praktisch kein Spielraum für Platzierungsfehler bei Bauelementen bleibt.

Um Fehler wie Lötbrücken, Grabsteinbildung oder unzureichende Verbindungen zu vermeiden, sind die präzise Bauteilplatzierung, die Auftragung der Lötmasse sowie das Reflow-Profil entscheidend und erfordern ein sehr hohes Maß an Genauigkeit. Bei hochdichten, mehrschichtigen Konfigurationen kann ein einzelner Montagefehler gleich mehrere Schichten beeinträchtigen; daher ist Präzision der Schlüssel für akzeptable Ausschussraten.

Thermisches Management und Stromversorgung

Mehrlagige Leiterplatten werden im Allgemeinen mit Strom- und Masseebenen ausgelegt, um die Wärmeableitung zu erleichtern und eine stabile Stromversorgung bereitzustellen. Man könnte sagen, dass die thermische Leistung und die Stromtragfähigkeit in hohem Maße von der genauen Schichtdicke, dem Kupfergewicht und der Ausrichtung der Ebenen abhängen.

Eine unsachgemäße Montage kann zu lokaler Überhitzung, Spannungsabfällen oder zur Entstehung elektromagnetischer Störungen führen. Nur ein präziser Mehrlagen-Leiterplattenbestückungsprozess gewährleistet eine gleichmäßige Stromverteilung und effektive Wärmeableitung. Dies ist eine grundlegende Voraussetzung dafür, dass das System mit maximaler Effizienz läuft und die Lebensdauer temperatursensibler Bauteile optimal ausgenutzt wird.

Kostenkontrolle durch Präzision

Bei genauerer Betrachtung tragen eng tolerierte Bauteile dazu bei, erhebliche Produktionskosten zu sparen. Locker montierte mehrschichtige Leiterplatten sind die Ursache für eine unerträgliche Menge an Ausschuss, Nacharbeit, Feldausfällen und Garantieansprüchen.

Aus diesem Grund ist King Field beispielsweise durch Prozessdisziplin und Präzision bestens positioniert, um seinen Kunden zu helfen, höhere Ersttestdurchlaufquoten und vorhersehbarere Produktionsergebnisse zu erzielen. Präzision ist nicht nur eine technische Anforderung, sondern eine strategische Investition in Qualität, Effizienz und die Wahrnehmung Ihrer Marke durch den Kunden.

Know-how und Prozesskontrolle

Um mehrschichtige Leiterplatten herzustellen, bedarf es nicht nur modernster Spitzentechnologie, sondern auch umfangreichen technischen Know-hows, einer guten Prozessführung und strenger Qualitätsinspektion, um Präzision sicherzustellen. Ob Materialauswahl, Schichtaufbau, automatische optische Inspektion oder elektrische Prüfung – all dies erfordert, dass jeder Schritt äußerst sorgfältig geplant und ausgeführt wird.

Ein erfahrener Hersteller weiß, wie durch geringfügige Änderungen im Prozess unterschiedliche Endergebnisse erzielt werden können, und kann daher notwendige Vorkehrungen treffen, um Probleme bereits im Voraus zu verhindern. Was King Field in diese besondere Liga hebt, ist die Tatsache, dass sie Ingenieure an Bord haben, die nicht nur über Spezialisierungen verfügen, sondern auch über die erforderliche Erfahrung, um die genauesten Fertigungspraktiken anzuwenden und so kontinuierlich makellose mehrlagige Leiterplattenbaugruppen bereitzustellen.

Wie in diesem Beitrag ausführlich erörtert, hat Präzision es der mehrlagigen Leiterplattenbestückung in großem Maße ermöglicht, ein hohes Maß an Signalintegrität zu erreichen, langfristige Zuverlässigkeit sicherzustellen, Miniaturisierung zu erleichtern, das thermische Management zu verbessern und zur Senkung der Gesamtbetriebskosten beizutragen.

Da sich elektronische Geräte jedoch mit beispielloser Geschwindigkeit weiterentwickeln, wird Präzision auch künftig eine zentrale Rolle bei der Herstellung von Leiterplatten spielen.

Wenn Sie also den vollen wirtschaftlichen Vorteil Ihrer mehrschichtigen Leiterplattenbaugruppen nutzen möchten, ist es nur sinnvoll, über eine Produktionsstätte zu beziehen, die nicht nur entsprechend ausgestattet, sondern auch gut geschult für die Aufgabe ist, wie zum Beispiel King Field, und deren Betriebsgenauigkeit, Prozesskontrolle und Kompetenz die Grundlage Ihrer Entscheidung bilden.