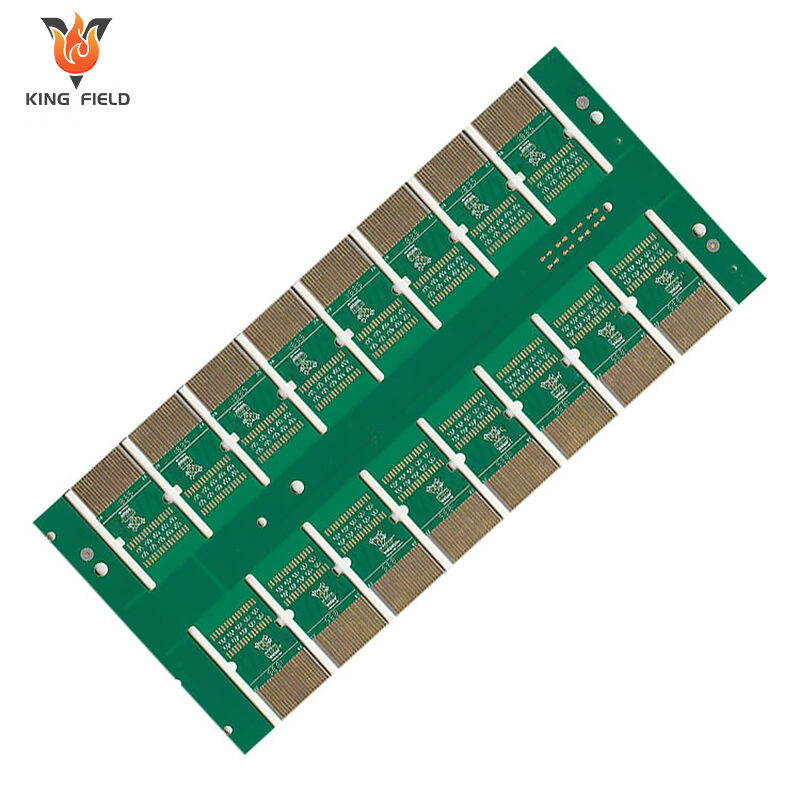

PCB HDI

פסקי PCB עם חיבוריות צפופה (HDI) לאלקטרוניקה קומפקטית ובביצועים גבוהים (רפואית/תעשייתית/אוטומotive/צרכנית). עקומות במרווחים קטנים, מיקרו-וייאים ועיצובים חוסכי מקום - בשילוב עם ייצור דמויות ב-24 שעות, משלוח מהיר, תמיכה ב-DFM ובדיקות קפדניות. שדרגו את שלמות האות, הקטינו את הגודל והפעילו את המוצרים של הדור הבא.

תֵאוּר

אודות PCB של HDI

פסקי PCB בעלי צפיפות חיבור גבוהה (HDI) מ loggin מיניאטיריזציה וביצועים מוגברים של התקנים אלקטרוניים באמצעות טכנולוגיית חורים מעבר מתקדמת.

מהו PCB של HDI?

HDI PCB הוא קיצור של פסיבי צפיפות חיבור גבוהה. לפי IPC-2226, HDI מוגדר כקרבתית מעגל מודפסת בעלת צפיפות תיוג גבוהה ליחידת שטח בהשוואה לקרבתית מעגל מודפסת קונבנציונלית (PCB). היא מיוצרת באמצעות טכנולוגיית מיקרו-חורים עיוורים, מה שמייצר צפיפות מעגלים גבוהה.

תכונות של PCB של HDI:

- השלמות של תקינות אות:

טכנולוגיית HDI משתמשת בחורים פנימיים, חורים עיוורים וחורים טמונים כדי להקרב רכיבים זה לזה, מקצרת את אורך מסלולי האות ומשפרת את איכות האות.

- עלות-תועלת:

עם תכנון נכון, טכנולוגיית HDI יכולה להפחית את העלות הכוללת בהשוואה ל-PCB סטנדרטיות. הדבר מושג באמצעות פחות שכבות, מידות קטנות יותר, וצמצום במספר ה-PCB הנדרשים.

- השתפרה אמינות:

ביחס לחורים מסורתיים, למיקרו-חורים יש יחס גובה-לרוחב קטן יותר, מה שמאפשר אמינות גבוהה יותר. הם גם עמידים יותר.

- עיצוב קומפקטי:

השימוש בחורים עיוורים ומחובאים ממזער את דרישות שטח הלוח, מה שעושה את ההתקנים האלקטרוניים קטנים וקלים יותר.

כשרון ייצור

יכולות ייצור

קינגפילד מציעה טכנולוגיית ייצור מתקדמת של PCB HDI ובקרת איכות מחמירה.

| תכונה | כושר | ||||

| סוגי חורים | חור עיוור, חור מחובא, חור חודר | ||||

| מספר שכבות | עד 60 שכבות (נדרשת הערכה מעל 30 שכבות) | ||||

| בניית HDI | 1+N+1, 2+N+2, ..., 6+N+6 (נדרשת הערכה עבור ≥6 הזמנות) | ||||

| משקל נחושת (גימור) | 18 מ"מ-70 מ"מ | ||||

| עובי מינימלי של עקבה/מרווח | 0.065mm/0.065mm | ||||

| עובי לוח PCB | 0.1-8.0mm (נדרש הערכה למימדים מתחת ל-0.2mm או מעל 6.5mm) | ||||

| מימד PCB מקסימלי (גמור) | 2-20 שכבות, 21×33 אינץ'; אורך ≤ 1000mm; נדרשת הערכה אם הצד הקצר גדול מ-21 אינץ' | ||||

| נקב מכאני מינימלי | 0.15mm | ||||

| נקב לייזר מינימלי | Стנדרטי 4 mil, 3 mil דורשים הערכה (לפי PP בודד 106) | ||||

| נקב לייזר מרבי | mil (עובי דיאלקטרי מתאים לא יעלה על 0.15mm) | ||||

| חפירה עם עומק מינימלי מבוקר | PTH: 0.15 מ"מ; NPTH: 0.25 מ"מ | ||||

| יחס היבטים | מקסימום 14:1; יש לבדוק אם גדול יותר | ||||

| גשר מינימלי של מסכת לחימר | 4מיל (ירוק, ≤1OZ) 5מיל (צבעים אחרים, ≤1OZ) | ||||

| טווח הקוטר של חורים ממולאים ברזין | 0.254-6.5 מ"מ | ||||

סוּג

הרכבת PCB HDI

Kingfield מציעה מגוון תצורות הרכבה של HDI כדי לעמוד בדרישות העיצוב הספציפיות שלך.

| תצורות הרכבה נפוצות | עיצוב שכבת חפיפה | ||||

| מסלול ספירלי בשכבות 1 + N + 1 | ההבנה של מבני שכבת PCB HDI שונים עוזרת למפתחים להשיג גמישות רבה יותר בשיוך שכבות, מיקום רכיבים ואפשרויות הדרכה, ובכך לנצל בצורה יעילה את החלל הזמין ולשפר את תכנון ה-PCB. האיור השמאלי מציג מבנה שכבת PCB HDI נפוץ. | ||||

| מסכת לحام עליונה | |||||

| נחושת עליונה (1 אונקיה) | |||||

| Prepreg (0.06 מ"מ) | |||||

| ליבה (N שכבות) | |||||

| Prepreg (0.06 מ"מ) | |||||

| נחושת תחתונה (1 אונקיה) | |||||

| מסכת לحام תחתונה | |||||

|

שדות יישום: אלקטרוניקה צרכנית, מכשירים ניידים, חיישני IoT |

|||||

|

יתרונות: יחס עלות-תפוקה גבוה, שילוב טוב בין צפיפות לביצועים. |

|||||

| טיסה חופפת בשכבות 2 + N + 2 | |||||

| מסכת לحام עליונה | |||||

| נחושת עליונה (1 אונקיה) | |||||

| Prepreg (0.06 מ"מ) | |||||

| ציפוי פנימי מנחושת (1 אונס) | |||||

| Prepreg (0.06 מ"מ) | |||||

| ליבה (N שכבות) | |||||

| Prepreg (0.06 מ"מ) | |||||

| ציפוי פנימי מנחושת (1 אונס) | |||||

| Prepreg (0.06 מ"מ) | |||||

| נחושת תחתונה (1 אונקיה) | |||||

| מסכת לحام תחתונה | |||||

|

שדות יישום: חישוב ביצועי גבוה, אלקטרוניקה לרכב, התקנים רפואיים |

|||||

מקרה

מחקרים של מקרים

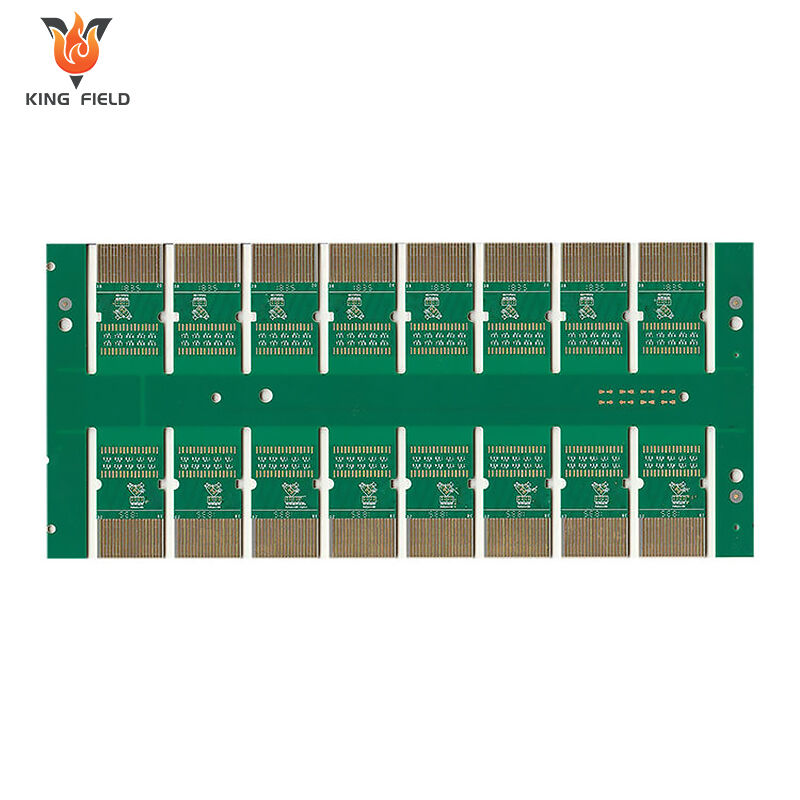

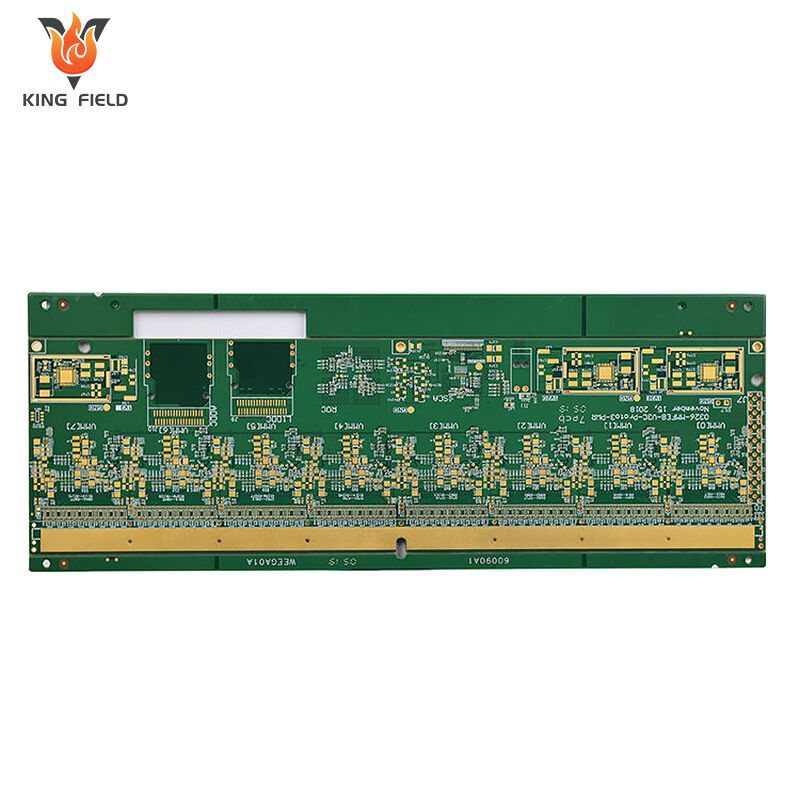

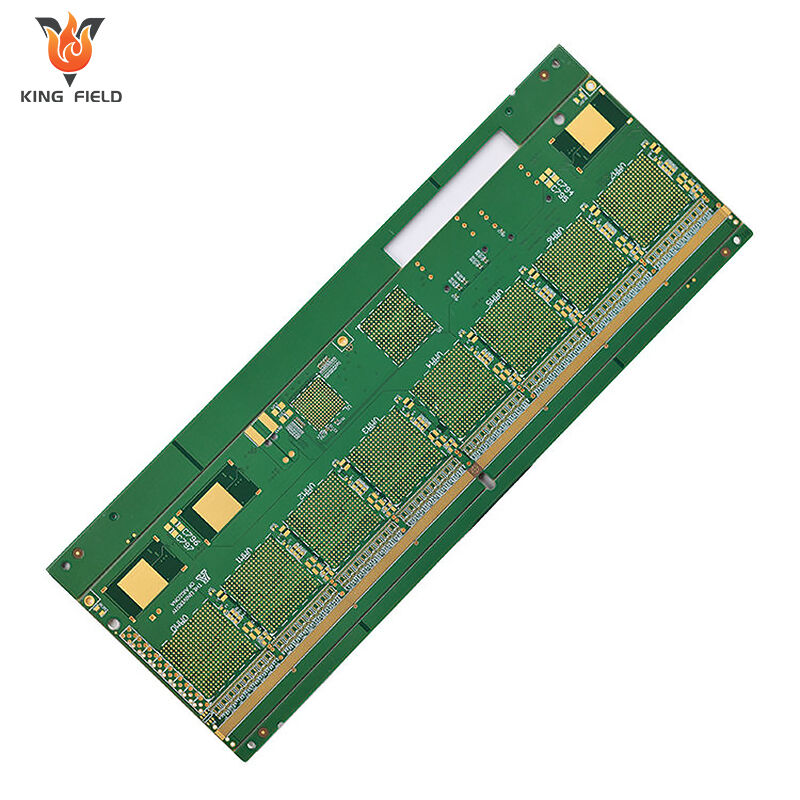

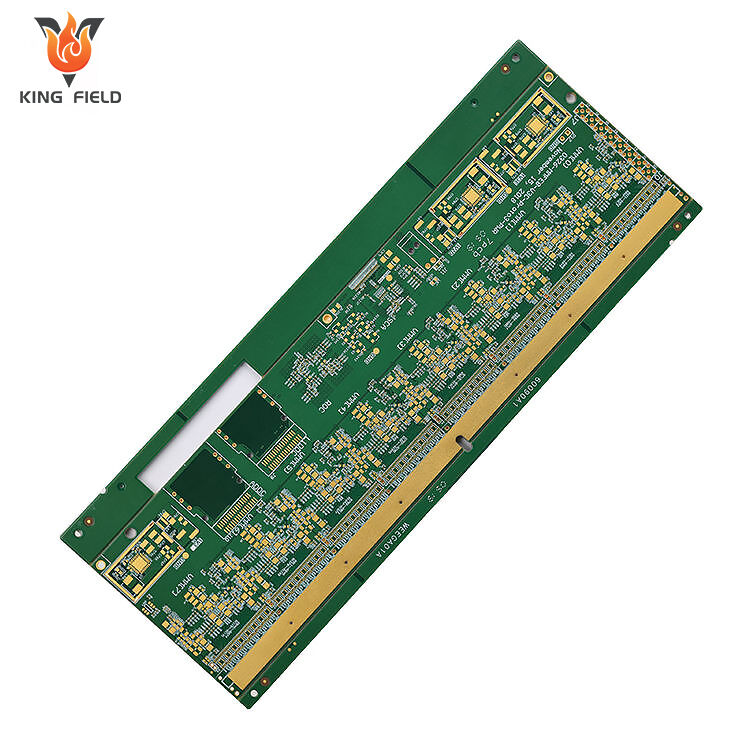

גילוי פרויקטים מוצלחים של PCB HDI בתחומים שונים

|

|

|

|

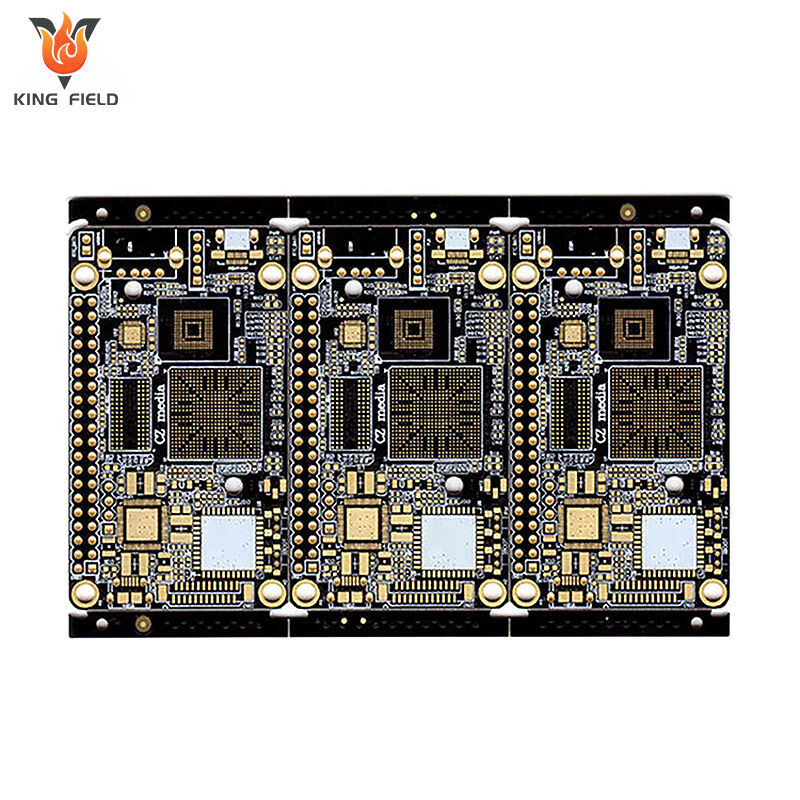

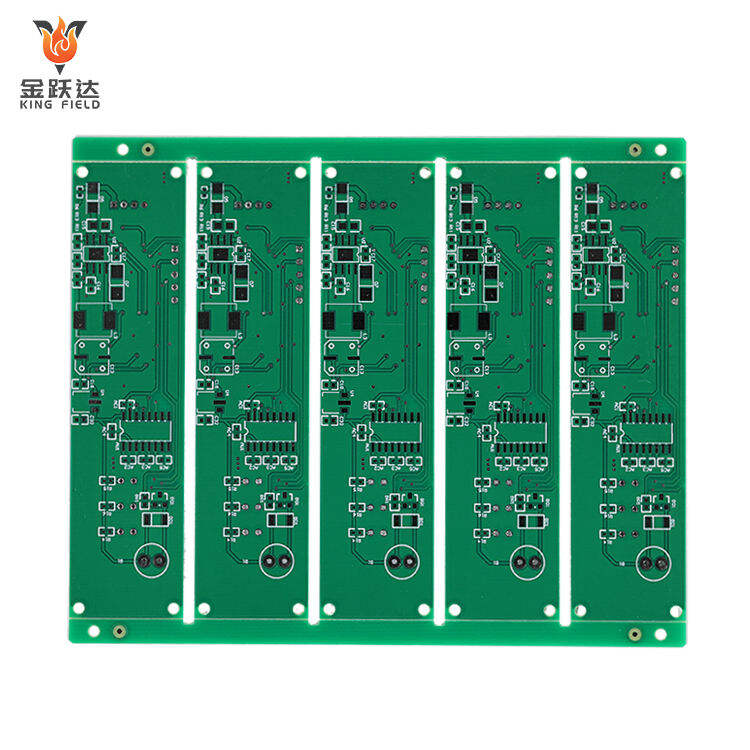

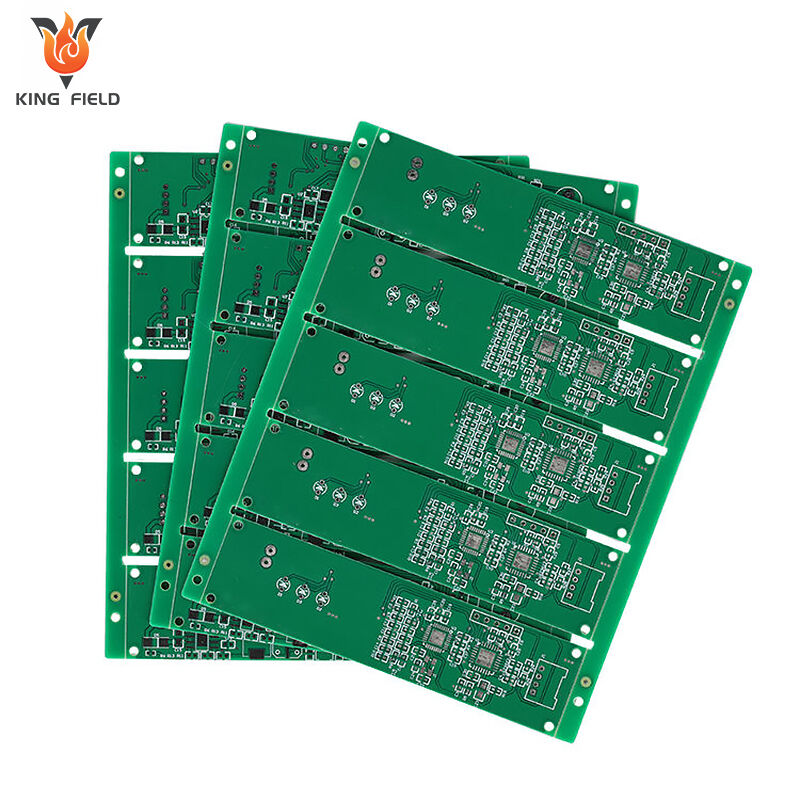

מוצרי אלקטרוניקה לצרכן

|

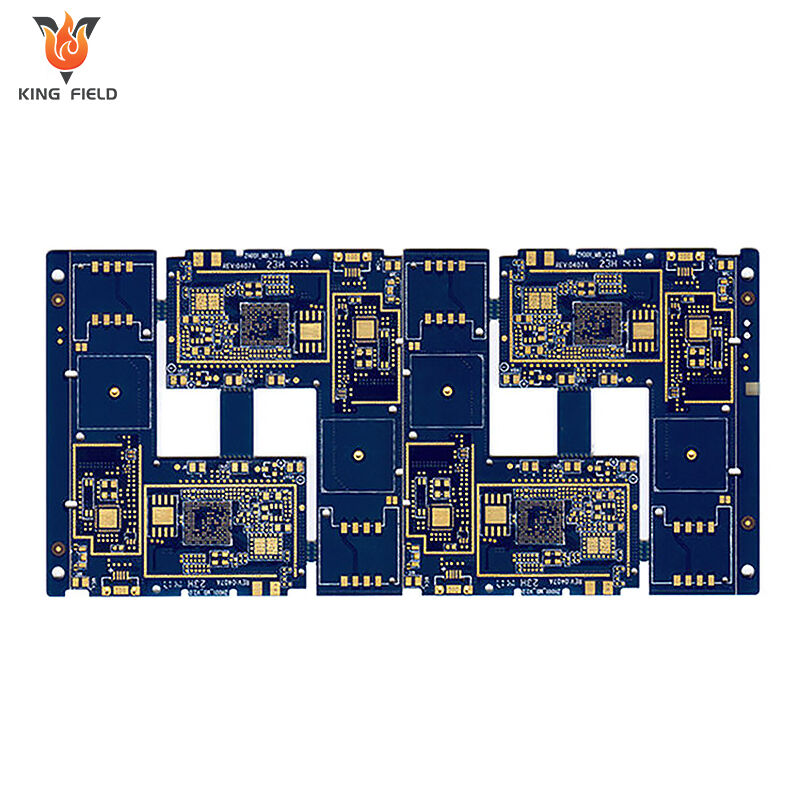

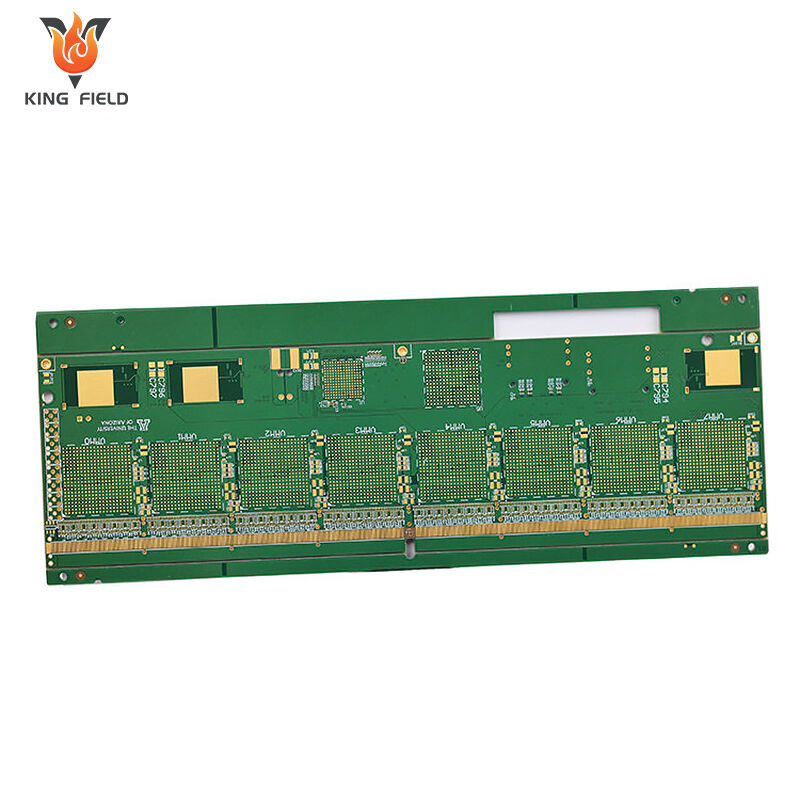

מכשירים רפואיים

|

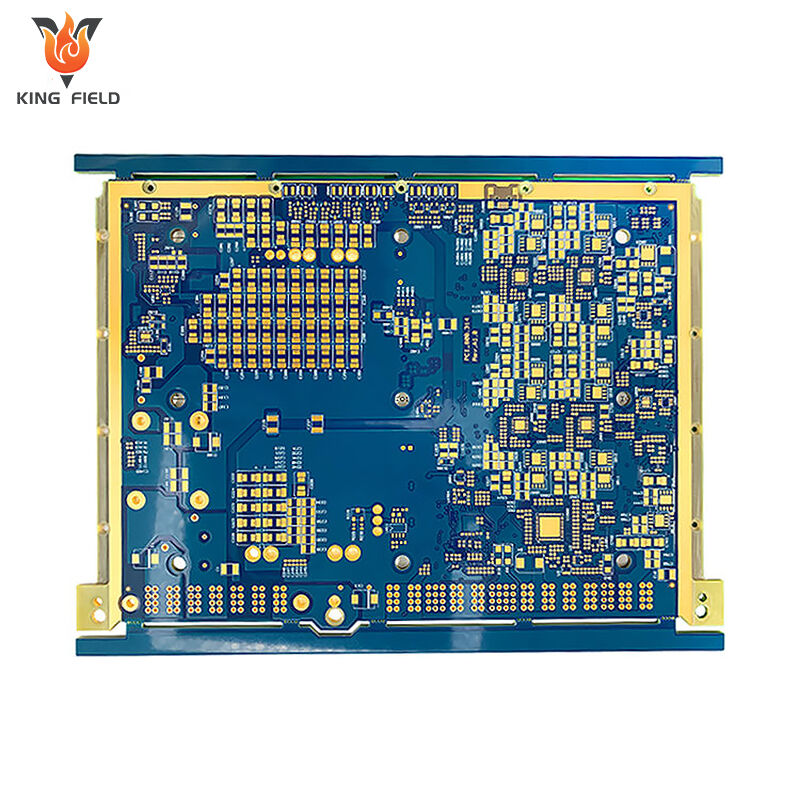

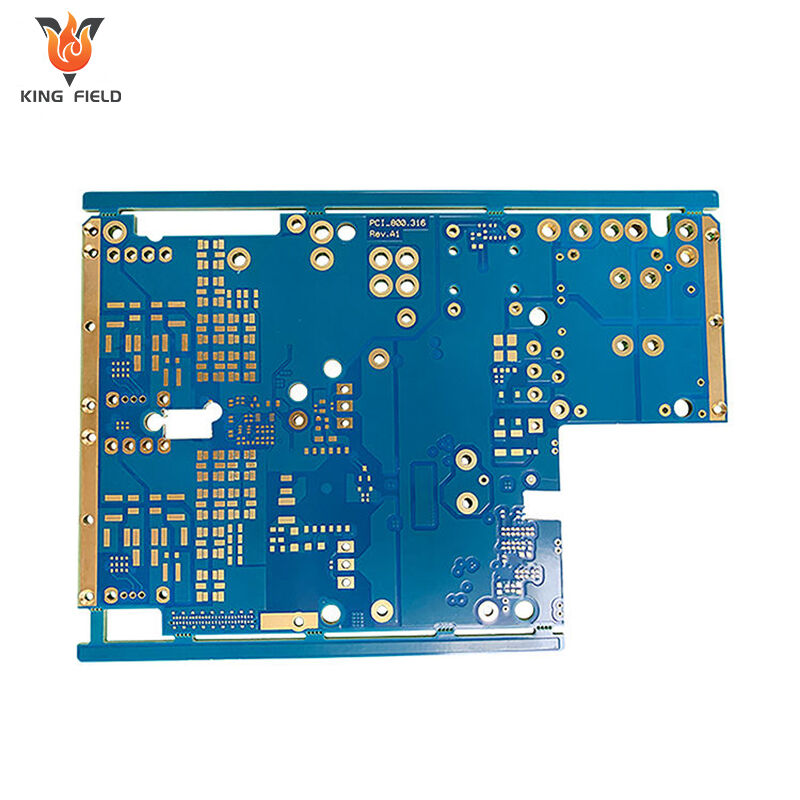

רכב

|