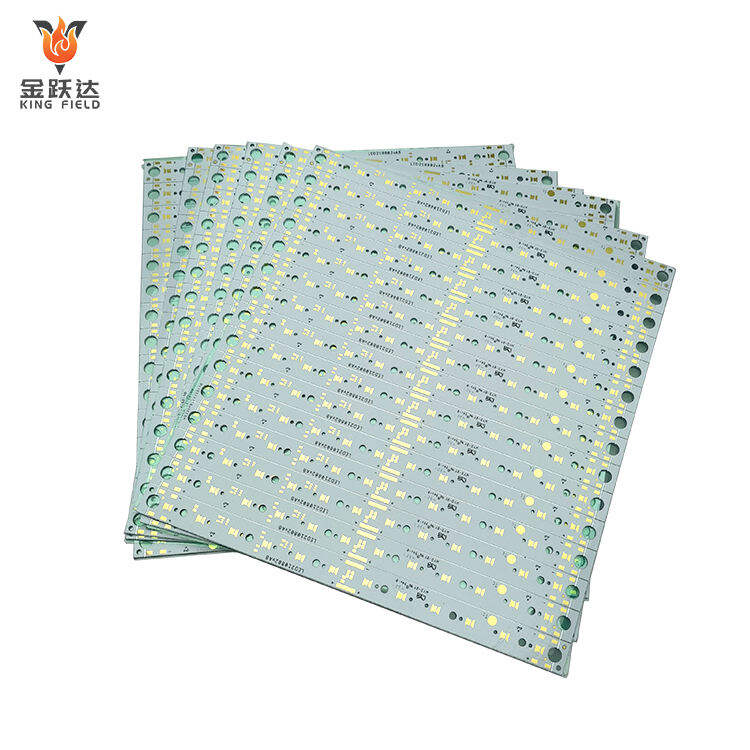

照明用PCB

商業用/産業用/自動車用/民生用照明システム向けの高性能 Lighting PCB。優れた熱管理、低電力損失、耐久性のある設計に加え、24時間でのプロトタイピング、迅速な納品、DFMサポート、AOI検査を実現。LED電球、ストリップ、照明器具、スマート照明デバイスに最適化されています。

✅ 優れた放熱性能

✅ エネルギー効率に優れた回路

✅ LED/スマート照明専用の設計サポート

説明

概要

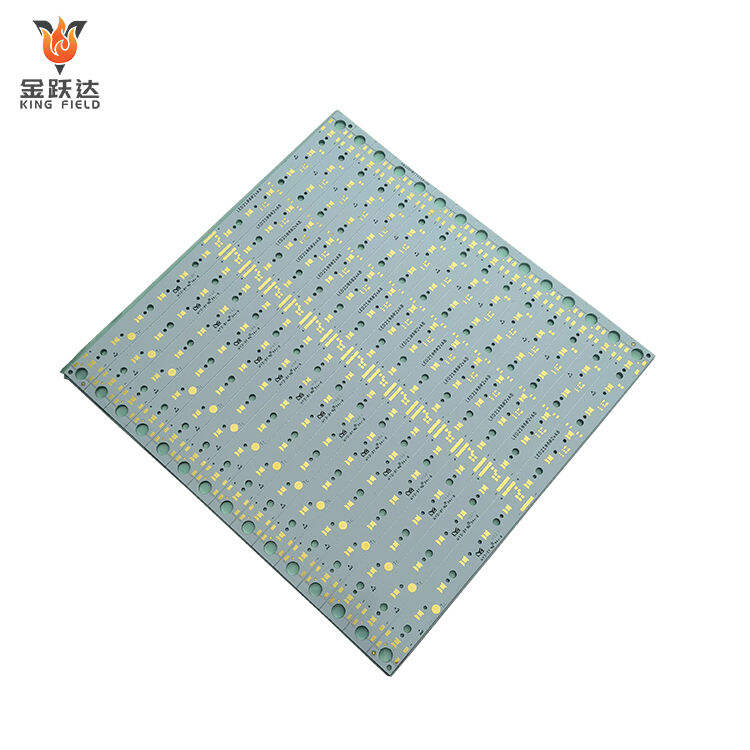

照明用PCB は、さまざまな照明製品向けに特別に設計されたプリント回路基板です。照明機器のコアとなる基板および接続部品であり、主にLEDチップ/LED素子、ドライバ回路 部品の実装に用いられ、電力の伝送および放熱管理を実現します。LED照明、従来型の蛍光灯ドライバ、太陽光照明など、さまざまな照明用途に適しており、現在の主流はLED照明用PCBです。 現在の主流の応用タイプです。

照明用PCBは、照明機器の特性に合わせてカスタム設計された回路基板です。その主な利点は、照明用途における放熱性、適応性、信頼性という要件に集中しており、以下の通りです。 これらの詳細は以下の通りです。

的を絞った放熱設計により、光源の寿命を保証

LED用の主流的なPCBは、一般的なFR-4 PCBよりもはるかに優れた熱伝導性を持っています。アルミ基板の熱伝導率は1~3 W/(m・K)ですが、銅基板は200~400 W/(m・K)という非常に高い熱伝導率を有しています。 200~400 W/(m・K)。動作中にLEDチップが発生する熱を迅速に伝導し、過熱による光衰や焼損を防止し、LED照明機器の寿命を大幅に延長します 。一部の高級セラミック照明用PCBは、超高出力照明用途の放熱要件にも対応可能です。

照明機器の構造および機能要件への適合

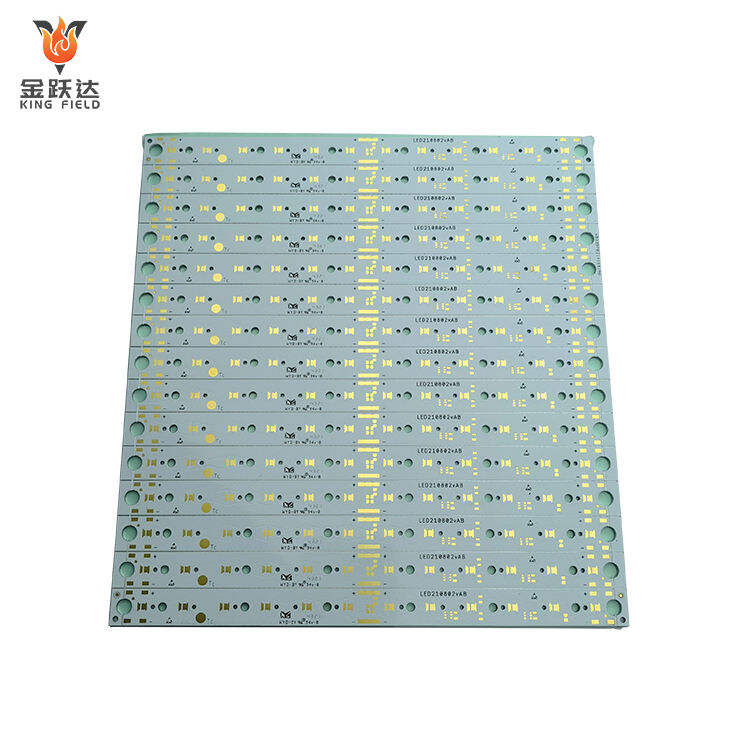

• フレキシブルな形状: 電球、スポットライト、街灯など、さまざまな照明器具の設計に応じて、リング状、弧状、フレキシブル、あるいは不規則な形状の剛板にカスタマイズ可能で、それぞれの照明器具の設置空間に適応できます。

• 機能の統合: LEDドライバ回路、制御回路および光源回路を同一PCB上に統合することをサポートし、灯具の内部構造を簡素化し、組立難易度を低減します。

• パッケージ互換性: SMDおよびDIPなど、さまざまなLEDパッケージ形式に対応し、異なる照明製品の光源実装要件を満たします。

耐高温性および環境信頼性

耐熱性基板および耐熱性レジストインクを使用しており、LEDの動作温度範囲(-20~85℃)に長期間耐えることができます。また、特殊な照明用PCBでは、-40~125℃の極端な環境でも基板の変形、回路の劣化、レジストの剥離が発生しません。 同時に、優れた防湿性および耐腐食性を備えており、屋内・屋外のさまざまな照明用途に適しています。 シナリオ

安定した電気的性能により、故障リスクを低減します。

最適化された回路レイアウトにより、電磁妨害がLEDの発光安定性に与える影響を低減します。高出力照明用PCBは、広幅銅箔および厚銅設計を採用しています。 配線抵抗を低減し、大電流伝送時の電圧降下や配線の過熱を回避し、照明機器の明るさの安定性と電気的安全性を確保します。

コストと性能のバランス

民生用照明用途では、低コストのFR-4照明PCBを使用して低電力LEDのニーズに対応できます。中・高電力用途では、アルミ基板PCBを用いて適度なコストで効率的な放熱を実現し、性能と経済性のバランスを取っています。標準化された製造プロセスにより量産コストが削減され、メンテナンスや交換も容易となり、総合的なコストパフォーマンスがさらに向上します。 適度なコストで効率的な放熱を実現し、性能と経済性の両立を図ります。標準化された生産プロセスにより大量生産時のコストを削減でき、保守および交換が容易になるため、全体的なコスト効率がさらに向上します。

照明業界の安全基準を満たしています

照明器具の断熱および難燃基準を厳密に遵守し、商業用および産業用照明の場面において特に短絡や火災などの安全上の危険を防止し、高い安全性を満たすようにする。 要件。

コントラスト

照明用PCB lED基板はまったく独立した概念ではなく、包含と被包含の関係があり、一般的な応用と特定の応用との関係がある。主な相違点および関連性は、定義、範囲、特性といった観点から明確に区別できる。 定義、範囲、特性などの寸法:

コア定義と範囲の違い

照明用PCB

これは、あらゆる種類の照明機器向けに特別に設計されたPCB(プリント回路基板)の一般的な用語であり、すべての照明タイプを包含しています。 その主な機能は、さまざまな照明製品に対して回路接続、部品の支持、および放熱管理を提供することです。 異なる光源の動作特性に適応します。

範囲:LED照明、蛍光灯用安定器、白熱灯調光器、その他すべての照明用途における回路基板が含まれます。

LED PCB

これはPCBです lED光源に特化して設計されており、照明用PCBのサブカテゴリに属する。LED照明機器(LED電球、スポットライト、街路灯、ライトストリップなど)にのみ使用され、低電圧、大電流、および高発熱というLEDの特性に適合する必要がある。 およびLEDの発熱量が大きいという特性。

範囲:LED照明用途にのみ限定され、照明用PCBの中核構成要素です(LEDが現在主流の照明光源であるため、90%以上を占めます)。

| 寸法 | 照明用PCB | LED PCB | |||

| 適用可能な光源 | すべての照明光源 | LED光源のみ | |||

| 主要な設計重点 | さまざまな光源の電気的特性に適応可能。 | 放熱性の確保を最優先+低電圧、大電流の回路設計 | |||

| 基材の選択 | 蛍光灯・白熱灯用ドライバには標準的なFR-4を使用可能であるが、LED用途にはアルミニウム・銅ベースのドライバが使用される。 | 主にアルミニウムベースおよび銅ベースで、低電力用にはFR-4が使用され、高級品にはセラミックが使用されます。 | |||

| 機能的要件 | 回路制御に重点が置かれる。 | 回路の接続、放熱、および構造への適合を考慮します。 | |||

関連性と実用的応用

包含関係:LED基板は照明用基板のコアとなるサブカテゴリである。LEDが従来の光源を置き換えるにつれて、現在市場に出回っている照明用基板の95%以上がLED基板である。したがって、日常的な表現では「照明用基板」という言葉は しばしば直接「LED基板」と同義に扱われるが、厳密には両者には範囲の違いがある。

設計上の違い:

従来の照明用PCB: 強力な放熱は不要であり、FR-4基板で十分である。重点は高電圧駆動回路の絶縁性能の最適化にある。

LED用PCB: 放熱を最優先に考える必要があります。回路はLEDの定電流駆動特性に適応させる必要があり、電流の変動による光の減衰を避けるためです。

重複するシナリオ: すべてのLED用PCBは照明用PCBのカテゴリに属しますが、すべての照明用PCBがLED用PCBであるわけではありません。

照明用PCBの種類

| タイプ | 特定のタイプ | 特徴 | 利点 | 適用シナリオ | |

| 基板材料 | FR-4照明用PCB | 熱伝導率は0.3~0.5 W/(m・K)で、技術が成熟しており、絶縁性が良好で、低コスト。製造プロセスも確立されています。 | 高コストパフォーマンスと簡易な加工 | 小電力LED表示灯、従来の蛍光灯用安定器、小型の卓上照明 | |

| アルミベース照明用PCB | 熱伝導率は1.0-4.0 W/(m·K)で、高い機械的強度を持ち、FR-4よりも優れた放熱性能を備えています。 | 放熱性とコストの両立に優れています | 中・高電力LEDパネルライト、街路灯、産業用スポットライト | ||

| 銅基板照明用PCB | 熱伝導率は200-400 W/(m·K)で、大電流耐性が強く、非常に優れた放熱性能を有します。 | 超高電力および高温環境に適しています | ステージライト、自動車用ヘッドライト、産業用投光器 | ||

| セラミック照明用PCB | アルミナ系は熱伝導率が15-30 W/(m·K)で、耐熱性および絶縁性に優れています。 | 極めて安定しており、過酷な環境にも適応可能です | 医療用手術灯、防爆灯、高温用特殊照明 | ||

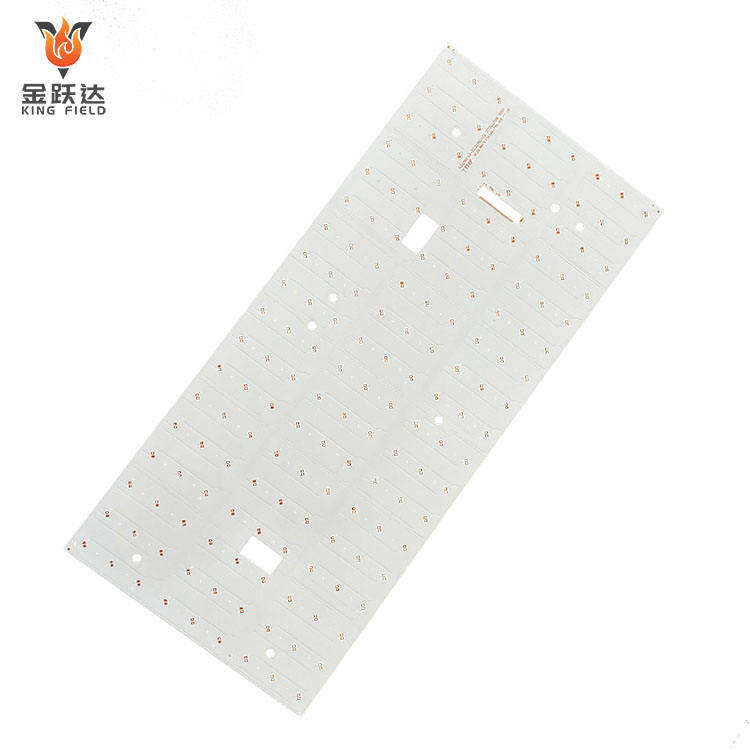

| 柔軟性のある(PI)照明用PCB | ポリイミド基板、柔軟で曲げ可能、薄型軽量 | 不規則な構造に適応可能、柔軟な配線 | LED柔軟性ライトストリップ、自動車内装用アンビエント照明、曲線照明器具 | ||

| 構造形 | 剛性照明用PCB | 固定された硬い形状を持ち、構造が安定しており、摩耗に強い | 取り付けが簡単で、高い耐荷重能力を持つ | シーリングライト、街路灯、一般的な固定式照明装置 | |

| 柔軟性のある照明用PCB | 柔らかく、柔軟で、折りたたみ可能、軽量 | 不規則なスペースに適応 | 柔軟なライトストリップ、自動車用曲線テールランプ | ||

| 剛軟結合照明用PCB | 剛性部は部品をサポートし、柔軟部が光源を接続する | 安定性と柔軟性のバランス | 自動車ヘッドライトの内部接続、知能照明用の不規則配線 | ||

| 照明光源の種類 | LED照明用PCB | 低電圧・大電流は放熱設計を必要とし、基板は主に金属ベース/フレキシブル | LEDの発光特性に適応しており、光の減衰を防止 | 全範囲のLED照明製品 | |

| 蛍光灯用照明PCB | 高圧駆動で、強力な放熱が不要。絶縁性に重点 | 蛍光灯の安定器要件に対応 | 各種蛍光灯ドライバ制御基板 | ||

| 白熱灯/ハロゲンランプ用照明PCB | 消費電力と発熱が低く、調光回路の安定性を重視 | 調光機能をサポートし、コストが低い | 調光可能な白熱灯およびハロゲンランプ用制御基板 | ||

製造能力

| 剛性RPCB製造能力 | |||||

| アイテム | RPCB | HDI | |||

| 最小線幅/線間隔 | 3MIL/3MIL(0.075mm) | 2MIL/2MIL(0.05mm) | |||

| 最小穴径 | 6MIL (0.15MM) | 6MIL (0.15MM) | |||

| 最小の半田レジスト開口(片面) | 1.5MIL (0.0375MM) | 1.2MIL (0.03MM) | |||

| 最小の半田レジストブリッジ | 3MIL (0.075MM) | 2.2 MIL (0.055 mm) | |||

| 最大アスペクト比(厚さ/穴径) | 0.417361111 | 0.334027778 | |||

| インピーダンス制御精度 | ±8% | ±8% | |||

| 仕上げ厚さ | 0.3-3.2MM | 0.2-3.2MM | |||

| 最大基板サイズ | 630MM*620MM | 620MM*544MM | |||

| 最大完成銅厚 | 6オンス (210 μm) | 2オンス (70 μm) | |||

| 最小基板厚 | 6MIL (0.15MM) | 3MIL (0.076MM) | |||

| 最大層数 | 14階 | 12階 | |||

| 表面処理 | HASL-LF、OSP、浸漬金、浸漬スズ、浸漬銀 | インマージョン金、OSP、選択的インマージョン金 | |||

| カーボン印刷 | |||||

| 最小/最大レーザー穴径 | / | 3MIL / 9.8MIL | |||

| レーザー穴径公差 | / | 0.1 | |||

予防策

照明用PCB 設計では、放熱性、電気的性能、構造的互換性、および業界標準のバランスを取る必要があります。主要な課題は熱管理と電磁両立性にあり、以下の通りです 重要な考慮事項: 主要な設計課題

熱管理の課題

• チャレンジ: LEDやその他の光源は動作中に集中した熱を発生します。放熱が不十分だと、光の減衰が早まり、寿命が短くなるだけでなく、部品の焼損を引き起こす可能性があります。従来のFR-4基板は熱伝導率が低いため、金属ベースのPCB設計においては放熱性とコストの両立が求められます。 熱伝導性が悪く、金属ベースのPCB設計では放熱性とコストのバランスを取る必要があります。

• 根本原因: 照明用PCBはスペースが限られているため、大きな放熱構造を配置することが困難です。また、異なる光源はそれぞれ著しく異なる発熱特性を持つため、個別に最適化された放熱設計が必要になります。 発熱特性が大きく異なるため、放熱設計のターゲットを絞った最適化が求められます。

電磁妨害(EMI)問題

• チャレンジ: ドライバ回路は電磁放射を発生しやすく、照明機器の制御信号や周囲の電子機器に干渉する可能性があります。さらに、照明用PCBはEMC 認証要件を満たす必要があります。

• 根本原因: 照明用PCBは、電源回路、制御回路、光源回路を統合していることが多く、高電圧および低電圧回路が共存することで電磁結合が生じやすくなります。小型化設計により 配線パターン間の間隔が狭くなり、干渉のリスクが高まります。

構造および設置互換性

• チャレンジ: 照明器具はさまざまな形状(リング状、湾曲型、超薄型など)があり、照明用PCBはこうした不規則な構造に対応しつつ、部品配置をコンパクトに保つ必要があります。屋外用照明のPCBは、 防水、防塵、振動耐性の要件も満たさなければなりません。

• 根本原因: 商業用・民生用照明器具は外観およびサイズに対して厳しい要求があり、電気的機能と機械的取り付けを両立させる必要があるPCB設計が求められます。

電気的安全性と信頼性

• チャレンジ: 照明用PCBは商用電源と低電圧光源を扱います。高電圧部と低電圧部の間の絶縁が不十分であると、漏電や短絡が発生しやすくなります。高温・高湿 環境下での長期間の運転により、回路の劣化やはんだ接合部の破損が生じる可能性があります。

• 根本原因: 照明設備は安全性が厳しく求められる複雑な環境で使用されます。

主な設計上の考慮点:基板の選定

• 小電力照明: FR-4基板を使用し、銅面積を増やすことで放熱を補助する;

• 中・大電力照明: アルミベースのPCBが好まれ、超大電力用途では銅ベースまたはセラミック基板が使用される;

• フレキシブル照明: 高熱伝導性PI基板を使用し、アルミ製ヒートシンクを背面に採用。

回路およびパッド設計:

LEDパッドは「熱伝導パッド」設計を採用し、基板との接触面積を増やして迅速に熱を伝導する;

高出力回路では、抵抗と発熱の低減のためにより広い銅箔および厚銅(2オンス以上)を使用;

熱応力によるPCBの反りを抑えるため、大面積の銅箔を避ける。

レイアウト最適化:

発熱部品を分散配置し、熱集中を回避。ドライバ回路と光源回路を別々に配置することで、ドライバICの熱がLEDへ伝わるのを防止;

電磁両立性(EMC)設計上の考慮事項

配線分離:

高圧線と低圧線の間の距離は≥3mmであり、電源線と低圧光源線は絶縁溝によって隔離されています。

電磁放射を抑制するために、ドライブ回路の入出力端子にEMIフィルタが追加されています。

アース設計:

接地ループを形成しないよう、一点接地が採用されています。

金属ベースのPCBの金属基板はアース接続され、シールド効果を高める必要があります。

感度の高い部品は、干渉を低減するためにアースされた銅箔の近くに配置すべきです。

配線ルール:

高周波配線は迂回せずに短く直線的にする必要があります。

電源ラインと信号ラインは、電磁結合を低減するために直交して配線されます。