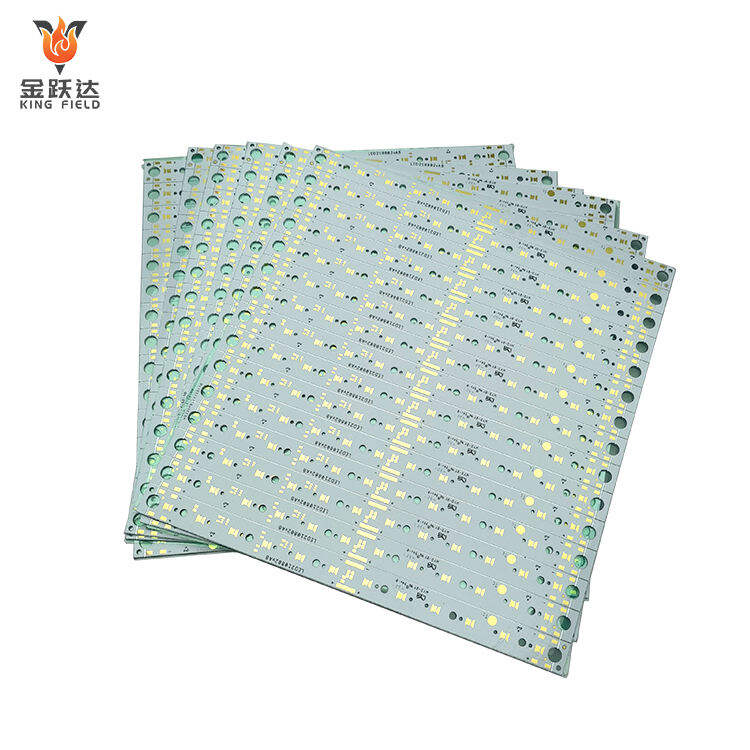

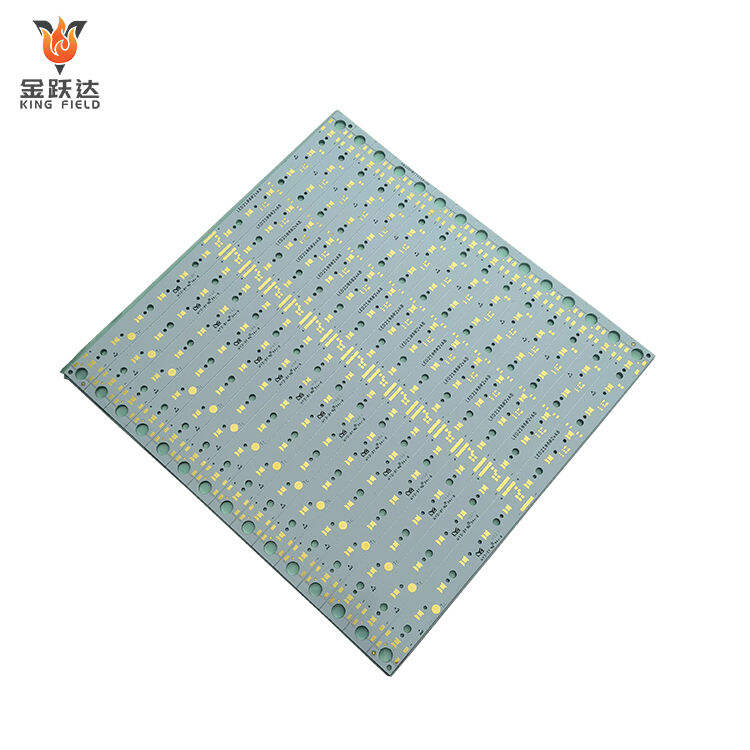

PCB de Iluminação

PCBs de Alta Performance para sistemas de iluminação comerciais/industriais/automotivos/consumidor. Gerenciamento térmico superior, baixa perda de energia e design durável—combinados com prototipagem em 24h, entrega rápida, suporte a DFM e testes AOI. Otimizados para lâmpadas LED, fitas, luminárias e dispositivos de iluminação inteligente.

✅ Dissipação de calor excepcional

✅ Circuitos energeticamente eficientes

✅ Suporte de design específico para iluminação LED/iluminação inteligente

Descrição

Visão Geral

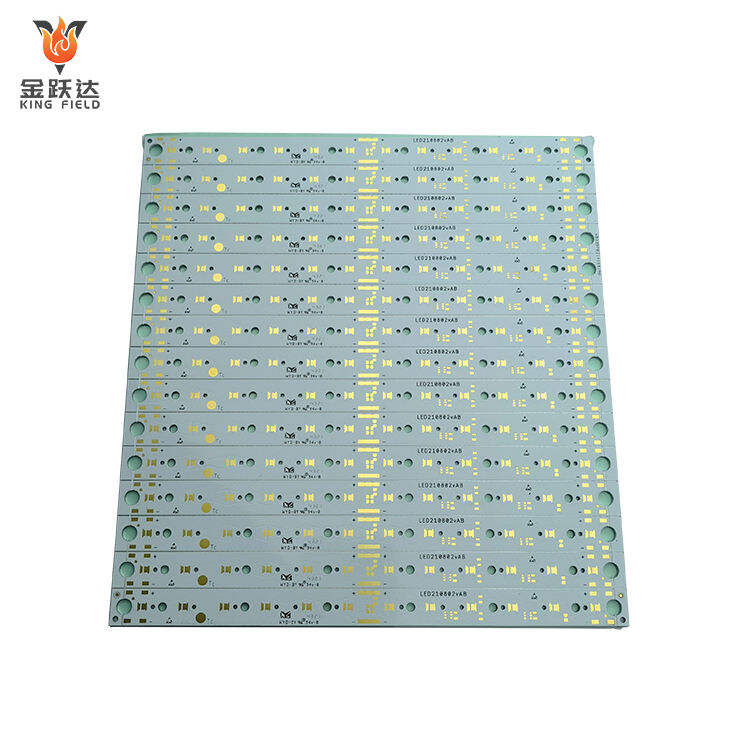

PCBs para iluminação são placas de circuito impresso projetadas especificamente para diversos produtos de iluminação. Elas são os componentes principais de suporte e conexão dos equipamentos de iluminação, usadas principalmente para acomodar chips/pastilhas LED, circuitos controladores componentes, e permitir a transmissão de energia e a gestão da dissipação térmica. São adequadas para diversas situações de iluminação, como iluminação LED, reatores para lâmpadas fluorescentes tradicionais e iluminação solar, sendo os PCBs para iluminação LED o tipo de aplicação principal atualmente.

Os PCBs para iluminação são placas de circuito personalizadas conforme as características dos equipamentos de iluminação. Seus principais benefícios concentram-se nos requisitos de dissipação de calor, adaptabilidade e confiabilidade das aplicações de iluminação, conforme detalhado abaixo:

Design direcionado de dissipação térmica garante a longevidade da fonte de luz

A PCB principal para LED tem condutividade térmica muito superior à das placas FR-4 comuns. As placas de circuito impresso com base em alumínio possuem condutividade térmica de 1~3 W/(m・K), enquanto as placas com base em cobre têm uma condutividade térmica tão alta quanto 200~400 W/(m・K). Eles podem conduzir rapidamente o calor gerado pelos chips de LED durante o funcionamento, evitando a degradação luminosa e queima por superaquecimento, e prolongando significativamente a vida útil dos equipamentos de iluminação LED . Alguns PCBs cerâmicos para iluminação de alta gama também podem ser adaptados às exigências de dissipação de calor em cenários de iluminação de potência ultraelevada.

Adaptação às exigências estruturais e funcionais dos equipamentos de iluminação

• Formato flexível: Pode ser personalizado em formato anelar, arqueado, flexível ou placa rígida irregular, conforme o design da lâmpada, adaptando-se ao espaço de instalação de diferentes luminárias, como lâmpadas incandescentes, spots e postes de iluminação pública;

• Funções integradas: Permite a integração do circuito do driver LED, circuito de controle e circuito da fonte luminosa na mesma placa PCB, simplificando a estrutura interna da lâmpada e reduzindo a dificuldade de montagem;

• Compatibilidade de encapsulamento: Adapta-se a várias formas de encapsulamento LED, como SMD e DIP, atendendo aos requisitos de instalação da fonte luminosa em diferentes produtos de iluminação.

Resistência a altas temperaturas e confiabilidade ambiental

Fabricado com substratos resistentes a altas temperaturas e tinta resistente à solda, pode suportar por longo período a faixa de temperatura de operação do LED (-20~85 °C), e algumas PCBs especiais para iluminação podem até adaptar-se a ambientes extremos de -40~125 °C sem deformação do substrato, envelhecimento dos circuitos ou descamação da tinta resistente à solda devido a altas temperaturas; ao mesmo tempo, possui boas propriedades de impermeabilização e resistência à corrosão, sendo adequado para diversos ambientes de iluminação interna e externa cenários.

Desempenho elétrico estável reduz o risco de falhas

O layout otimizado do circuito reduz o impacto da interferência eletromagnética na estabilidade luminosa do LED; a placa PCB para iluminação de alta potência adota uma folha de cobre alargada e projeto de cobre espesso para reduzir a resistência da linha, evitar queda de tensão ou superaquecimento da linha ao transmitir alta corrente, e garantir a estabilidade de brilho e a segurança elétrica dos equipamentos de iluminação.

Equilíbrio Entre Custo e Desempenho

Para aplicações de iluminação civil, pode-se utilizar a PCB de iluminação FR-4 de baixo custo para atender às necessidades de LEDs de baixa potência; para aplicações de média e alta potência, utilizam-se PCBs à base de alumínio para alcançar dissipação térmica eficiente a um custo moderado, equilibrando desempenho e economia; processos de produção padronizados reduzem os custos de produção em massa e facilitam a manutenção e substituição, melhorando ainda mais a relação custo-benefício geral.

Atende aos padrões de segurança da indústria de iluminação

Cumpra rigorosamente os padrões de isolamento e retardamento de chamas para equipamentos de iluminação, a fim de prevenir riscos de segurança como curtos-circuitos e incêndios, especialmente em cenários de iluminação comercial e industrial, atendendo aos altos requisitos de segurança requisitos.

Contraste

PCB de Iluminação e LED PCB não são conceitos totalmente independentes; eles têm uma relação de inclusão e inclusão mútua, e de aplicações gerais e específicas. As diferenças e conexões principais podem ser claramente distinguidas a partir dimensões como definição, escopo e características:

Definições Centrais e Diferenças de Escopo

PCB de Iluminação

Este é um termo geral para PCBs projetados especificamente para todos os tipos de equipamentos de iluminação, abrangendo todos os tipos de iluminação . Sua função principal é fornecer conexões de circuito, suporte aos componentes e gerenciamento da dissipação de calor para diversos produtos de iluminação, adaptando-se às características operacionais de diferentes fontes luminosas.

Escopo: Inclui PCBs para iluminação LED, reatores de lâmpadas fluorescentes, controle de intensidade de lâmpadas incandescentes e outras placas de circuito para todos os cenários de iluminação.

Placa pcb soldada

Este é um PCB especificamente projetada para fontes de luz LED, pertencente a uma subcategoria de PCBs de iluminação. Atende apenas equipamentos de iluminação LED (como lâmpadas LED, spots, luminárias de rua e fitas de luz), e precisa ser compatível com as características de baixa tensão, alta corrente e e as características de alta geração de calor dos LEDs.

Escopo: Apenas para cenários de iluminação LED, sendo um componente essencial dos PCBs de iluminação (representando mais de 90%, já que os LEDs são atualmente a fonte de iluminação dominante).

| Dimensão | PCB de Iluminação | Placa pcb soldada | |||

| Fonte de Luz Aplicável | Todas as fontes de iluminação | Fonte de luz LED apenas | |||

| Foco Principal do Projeto | Adaptável às características elétricas de diferentes fontes luminosas. | Priorizando dissipação de calor + projeto de circuito de baixa tensão e alta corrente | |||

| Seleção de Substrato | Os drivers para lâmpadas fluorescentes/incandescentes podem usar FR-4 padrão; drivers com base de alumínio/cobre são usados em aplicações LED. | Principalmente à base de alumínio e cobre, FR-4 é usado para baixa potência, e cerâmica é usada para alta gama. | |||

| Requisitos Funcionais | Ênfase é dada ao controle do circuito. | Leva em consideração a conexão do circuito, dissipação de calor e adaptação estrutural. | |||

Relevância e Aplicação Prática

Relação de inclusão: a PCB LED é a subcategoria principal das PCBs de iluminação. À medida que os LEDs substituem as fontes de luz tradicionais, mais de 95% das PCBs de iluminação no mercado atualmente são PCBs LED. Portanto, na linguagem cotidiana, "PCB de iluminação" é frequentemente diretamente equiparado a "PCB LED", mas, estritamente falando, os dois possuem escopos diferentes.

Diferenças de projeto:

PCBs de iluminação tradicional: Não requerem forte dissipação de calor; o substrato FR-4 é suficiente. O foco deve estar na otimização do isolamento do circuito de acionamento de alta tensão.

PCBs de LED: A dissipação de calor deve ser priorizada. A circuitaria deve ser adaptada às características de condução de corrente constante dos LEDs para evitar o decaimento da luz causado por flutuações de corrente.

Cenários sobrepostos: Todos os PCBs LED pertencem à categoria dos PCBs de iluminação, mas nem todos os PCBs de iluminação são PCBs LED.

Tipos de PCBs para iluminação

| Tipo | Tipos específicos | característica | Vantagens | Cenários Aplicáveis | |

| Material de substrato | PCB de Iluminação FR-4 | Com condutividade térmica de 0,3-0,5 W/(m·K), tecnologia madura, boa isolação e baixo custo, este produto possui um processo de fabricação consolidado. | Alto desempenho em custo-benefício e processamento simples | Luzes indicadoras de LED de baixa potência, reatores para lâmpadas fluorescentes tradicionais, luminárias pequenas | |

| PCB de iluminação com base de alumínio | Condutividade térmica de 1,0-4,0 W/(m·K), alta resistência mecânica e melhor dissipação de calor do que o FR-4. | Bom equilíbrio entre dissipação de calor e custo | Luzes de painel LED de média e alta potência, luminárias de rua, holofotes industriais | ||

| PCB para iluminação com base de cobre | Condutividade térmica de 200-400 W/(m·K), alta capacidade de condução de corrente e excelente dissipação de calor. | Adequado para condições de ultra-alta potência e alta temperatura | Luzes de palco, faróis de automóveis, holofotes industriais | ||

| PCB cerâmico para iluminação | O tipo de alúmina possui condutividade térmica de 15-30 W/(m·K), resistência a altas temperaturas e excelente isolamento. | Altamente estável e adaptável a ambientes extremos | Luzes cirúrgicas médicas, luzes à prova de explosão, iluminação especial para altas temperaturas | ||

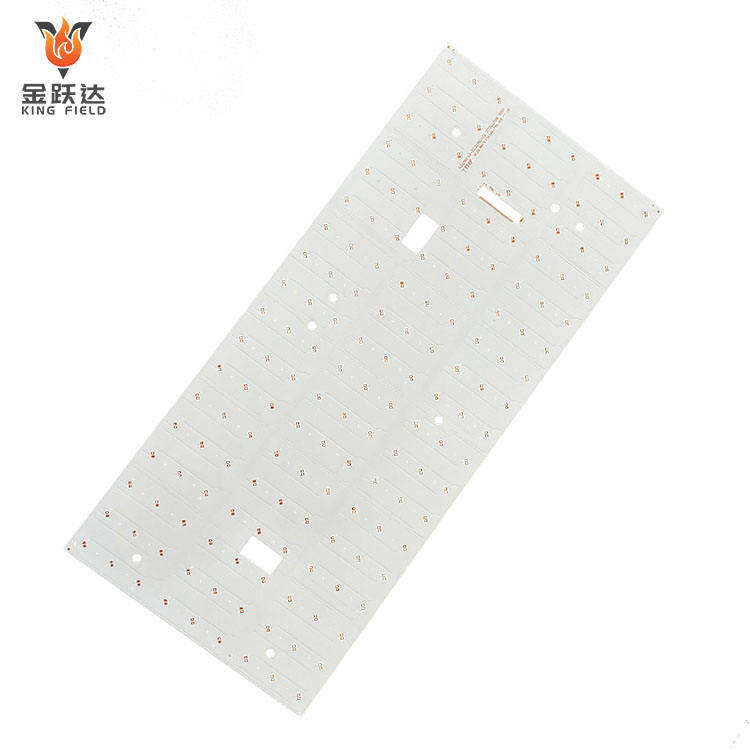

| PCB de iluminação flexível (PI) | Substrato de poliimida, flexível e dobrável, fino e leve | Adaptável a estruturas irregulares, fiação flexível | Tiras de luz LED flexíveis, iluminação ambiente para interiores automotivos, luminárias curvas | ||

| Forma estrutural | PCB de iluminação rígido | Possui forma fixa e rígida, estrutura estável e resistente ao desgaste. | Fácil de instalar e com alta capacidade de carga | Luzes de teto, postes de rua e equipamentos de iluminação fixos em geral | |

| PCB de iluminação flexível | Macio, flexível, dobrável e leve | Adapta-se a espaços irregulares | Tiras de luz flexíveis, luzes traseiras curvas para automóveis | ||

| PCB de iluminação rígido-flexível | A área rígida suporta os componentes, enquanto a área flexível conecta a fonte de luz. | Equilibrando estabilidade e flexibilidade | Conexões internas de faróis automotivos, fiação irregular para iluminação inteligente | ||

| Tipos de fontes de iluminação | PCB de iluminação LED | Baixa tensão e alta corrente exigem design de dissipação de calor; o substrato é principalmente à base de metal/flexível. | Adaptado às características de emissão de luz LED, evitando a degradação luminosa | Linha completa de produtos de iluminação LED | |

| PCBs para iluminação de lâmpadas fluorescentes | Acionamento de alta tensão, sem necessidade de dissipação de calor intensa, com foco no isolamento | Adapta-se aos requisitos de reatores de lâmpadas fluorescentes | Vários tipos de placas de controle para drivers de lâmpadas fluorescentes | ||

| PCBs para iluminação de lâmpadas incandescentes/halógenas | Baixo consumo de energia e baixa geração de calor; destaca-se a estabilidade do circuito de regulação de intensidade | Suporta função de regulação de intensidade e possui baixo custo | Placa de controle para lâmpadas incandescentes e halógenas com regulação de intensidade | ||

Capacidade de Produção

| Capacidade de Fabricação de PCB Rígido | |||||

| Item | RPCB | HDI | |||

| largura mínima de linha/espaçamento entre linhas | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0.05MM) | |||

| diâmetro Mínimo de Furo | 6MIL (0,15MM) | 6MIL (0,15MM) | |||

| abertura mínima da máscara de solda (um lado) | 1,5MIL (0,0375MM) | 1,2MIL (0,03MM) | |||

| ponte mínima de máscara de solda | 3MIL (0,075MM) | 2,2 MIL (0,055 mm) | |||

| relação de aspecto máxima (espessura/diâmetro do furo) | 0.417361111 | 0.334027778 | |||

| precisão de controle de impedância | +/- 8% | +/- 8% | |||

| espessura finalizada | 0,3-3,2 mm | 0,2-3,2 mm | |||

| tamanho máximo da placa | 630 mm x 620 mm | 620 mm x 544 mm | |||

| espessura máxima de cobre finalizada | 6 oz (210 μm) | 2 oz (70 μm) | |||

| espessura mínima da placa | 6MIL (0,15MM) | 3MIL (0,076MM) | |||

| camada máxima | 14º andar | 12 andares | |||

| Tratamento de Superfície | HASL-LF, OSP, Ouro por Imersão, Estanho por Imersão, Prata por Imersão | Ouro por Imersão、OSP、ouro por imersão seletivo、 | |||

| impressão de carbono | |||||

| Tamanho mínimo/máximo do furo a laser | / | 3MIL / 9,8MIL | |||

| tolerância do tamanho do furo a laser | / | 0.1 | |||

Precauções

PCB de Iluminação o design precisa equilibrar dissipação de calor, desempenho elétrico, compatibilidade estrutural e normas do setor. Os principais desafios estão na gestão térmica e na compatibilidade eletromagnética, com os seguintes principais Considerações: Principais Desafios de Design

Desafios de Gestão Térmica

• Desafios: Os LEDs e outras fontes de luz geram calor concentrado durante o funcionamento. Uma má dissipação de calor pode resultar em decaimento acelerado da luz, vida útil reduzida e até queima de componentes. Substratos tradicionais FR-4 possuem baixa condutividade térmica, exigindo um equilíbrio entre dissipação de calor e custo em projetos de PCBs com base metálica.

• Causas Raiz: Os PCBs para iluminação possuem restrições de espaço, dificultando a disposição de estruturas grandes de dissipação de calor. Diferentes fontes de luz apresentam características térmicas significativamente distintas, exigindo uma otimização direcionada dos projetos de dissipação de calor.

Problemas de Interferência Eletromagnética (EMI)

• Desafios: Os circuitos do condutor são propensos à geração de radiação eletromagnética, o que pode interferir nos sinais de controle dos equipamentos de iluminação ou em dispositivos eletrônicos próximos. Além disso, as PCBs de iluminação devem atender aos requisitos de certificação EMC de certificação.

• Causas Raiz: As PCBs de iluminação frequentemente integram circuitos de fonte de alimentação, controle e fonte luminosa, com circuitos de alta e baixa tensão coexistindo, o que facilita o acoplamento eletromagnético. O design de pequeno porte resulta em espaçamento reduzido entre trilhas, aumentando o risco de interferência.

Compatibilidade de estrutura e instalação

• Desafios: Os luminários apresentam diversos formatos (em anel, curvos, ultrafinos), exigindo que as PCBs de iluminação se adaptem a essas estruturas irregulares, garantindo ao mesmo tempo uma disposição compacta dos componentes; as PCBs para iluminação externa também precisam atender aos requisitos de impermeabilidade, proteção contra poeira e resistência a vibrações.

• Causa Raiz: Luminárias civis/comerciais têm requisitos rigorosos quanto à aparência e tamanho, exigindo projetos de PCB que equilibrem funcionalidade elétrica com instalação mecânica.

Segurança e confiabilidade elétrica

• Desafios: As PCBs para iluminação envolvem acesso à rede elétrica e fontes de luz de baixa tensão. Uma isolação inadequada entre alta e baixa tensão pode facilmente provocar vazamentos e curtos-circuitos. A operação prolongada em altas temperaturas/umidade ambientes pode causar envelhecimento do circuito e falhas nas soldas.

• Causas Raiz: Os equipamentos de iluminação são utilizados em cenários complexos com altos padrões de segurança.

Principais Considerações de ProjetoSeleção do substrato:

• Iluminação de baixa potência: Utiliza-se substrato FR-4, e a dissipação de calor é auxiliada pelo aumento da área de cobre;

• Iluminação de média e alta potência: prefere-se PCB com base de alumínio, e PCB de cobre ou cerâmico é usado para potência ultra-elevada;

• Iluminação flexível: é utilizado um substrato PI de alta condutividade térmica, com revestimento de dissipador de calor em alumínio.

Projeto do circuito e dos pads:

Os pads dos LEDs adotam um design de "pad condutor térmico" para aumentar a área de contato com o substrato e conduzir o calor rapidamente;

o circuito de alta potência utiliza folha de cobre mais larga e cobre mais espesso (2 oz e acima) para reduzir a resistência e a geração de calor;

evitam-se grandes áreas de folha de cobre para reduzir a deformação da PCB causada pela tensão térmica.

Otimização do layout:

Os componentes geradores de calor são distribuídos para evitar concentração térmica; o circuito do driver e o circuito da fonte luminosa são dispostos separadamente para impedir que o calor do CI do driver seja transferido para o LED.

Considerações de projeto para compatibilidade eletromagnética

Isolamento de linhas:

A distância entre linhas de alta e baixa tensão é ≥3 mm, e a linha de alimentação da rede elétrica e a linha da fonte luminosa de baixa tensão são isoladas por um sulco isolante;

São adicionados filtros EMI aos terminais de entrada/saída do circuito de acionamento para suprimir a radiação eletromagnética.

Projeto de aterramento:

É utilizado aterramento em ponto único para evitar a formação de laços de terra;

o substrato metálico de uma PCB com base metálica precisa ser aterrado para aumentar o efeito de blindagem;

componentes sensíveis devem ser colocados próximos à folha de cobre aterrada para reduzir interferências.

Regras de fiação:

As linhas de alta frequência são curtas e retas, evitando rotas sinuosas;

linhas de energia e linhas de sinal se cruzam perpendicularmente para reduzir o acoplamento eletromagnético.