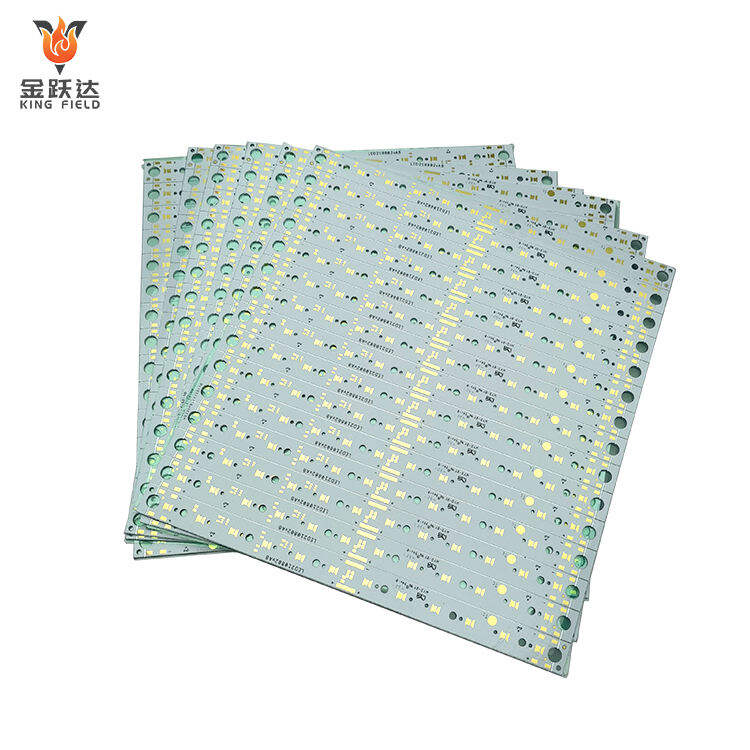

PCB de iluminación

PCB de alto rendimiento para sistemas de iluminación comerciales/industriales/automotrices/de consumo. Gestión térmica superior, baja pérdida de energía y diseño duradero, combinados con prototipado en 24 horas, entrega rápida, soporte DFM y pruebas AOI. Optimizados para bombillas LED, tiras, luminarias y dispositivos de iluminación inteligente.

✅ Disipación de calor excepcional

✅ Circuitos de alta eficiencia energética

✅ Soporte de diseño específico para iluminación LED/inteligente

Descripción

Descripción general

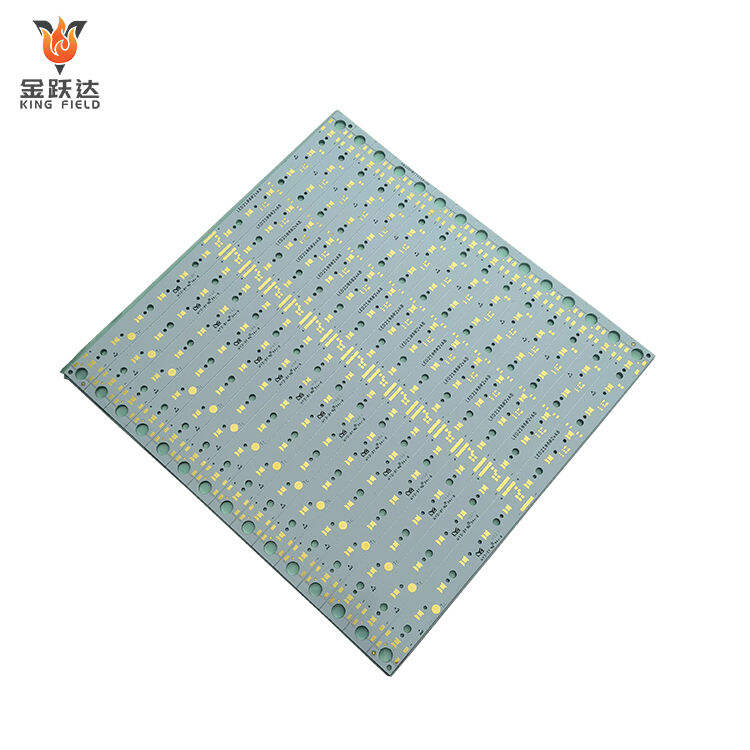

PCBs para iluminación son placas de circuito impreso diseñadas específicamente para diversos productos de iluminación. Son los componentes principales portadores y de conexión de los equipos de iluminación, utilizados principalmente para soportar chips/perlas LED, circuitos conductores componentes, y para gestionar la transmisión de energía y la disipación de calor. Son adecuados para diversos escenarios de iluminación como iluminación LED, drivers para lámparas fluorescentes tradicionales e iluminación solar, siendo los PCBs para iluminación LED el tipo de aplicación principal actualmente.

Los PCBs para iluminación son placas de circuito diseñadas a medida según las características de los equipos de iluminación. Sus ventajas principales giran en torno a los requisitos de disipación de calor, adaptabilidad y fiabilidad de los escenarios de iluminación, como se detalla a continuación:

Diseño específico de disipación de calor garantiza la vida útil de la fuente de luz

Los PCB principales para LED tienen una conductividad térmica muy superior a la de los PCBs FR-4 ordinarios. Los PCBs basados en aluminio tienen una conductividad térmica de 1~3 W/(m・K), mientras que los PCBs basados en cobre tienen una conductividad térmica tan alta como 200~400 W/(m・K). Pueden conducir rápidamente el calor generado por los chips LED durante el funcionamiento, evitando la decadencia luminosa y la quemadura por sobrecalentamiento, y extendiendo significativamente la vida útil del equipo de iluminación LED . Algunas placas PCB cerámicas para iluminación de gama alta también pueden adaptarse a los requisitos de disipación de calor en escenarios de iluminación de ultra alto rendimiento.

Adaptándose a los requisitos estructurales y funcionales del equipo de iluminación

• Forma flexible: Pueden personalizarse en forma de anillo, arco, placa flexible o rígida de forma irregular según el diseño de la lámpara, adaptándose al espacio de instalación de diferentes lámparas como bombillas, focos y farolas;

• Funciones integradas: Permite la integración del circuito del conductor LED, circuito de control y circuito de la fuente luminosa en la misma placa PCB, simplificando la estructura interna de la lámpara y reduciendo la dificultad de montaje;

• Compatibilidad de paquete: Se adapta a diversas formas de encapsulado LED como SMD y DIP, satisfaciendo los requisitos de instalación de fuentes luminosas en diferentes productos de iluminación.

Resistencia a altas temperaturas y fiabilidad ambiental

Fabricado con sustratos resistentes a altas temperaturas y tinta resistente a la soldadura, puede soportar durante largos periodos el rango de temperatura de operación del LED (-20~85℃), y algunos PCBs especiales para iluminación pueden incluso adaptarse a entornos extremos de -40~125℃ sin deformación del sustrato, envejecimiento del circuito ni desprendimiento de la resistencia a la soldadura por altas temperaturas; al mismo tiempo, posee buenas propiedades anti-humedad y anti-corrosión, y es adecuado para diversos entornos de iluminación interior y exterior escenarios.

El rendimiento eléctrico estable reduce el riesgo de fallos

La disposición optimizada del circuito reduce el impacto de las interferencias electromagnéticas sobre la estabilidad luminosa del LED; la placa PCB para iluminación de alta potencia adopta un diseño de lámina de cobre ensanchada y cobre grueso para reducir la resistencia de la línea, evitar caídas de voltaje o sobrecalentamiento de la línea al transmitir corriente elevada, y garantizar la estabilidad del brillo y la seguridad eléctrica del equipo de iluminación.

Equilibrio entre costo y rendimiento

Para aplicaciones de iluminación civil, se puede utilizar una PCB de iluminación FR-4 de bajo costo que satisface las necesidades de LEDs de baja potencia; para aplicaciones de potencia media y alta, se emplean PCBs basadas en aluminio para lograr una disipación térmica eficiente a un costo moderado, equilibrando rendimiento y economía; los procesos de producción estandarizados reducen los costos de fabricación en masa y facilitan el mantenimiento y reemplazo, mejorando aún más la relación calidad-precio general.

Cumple con las normas de seguridad de la industria de iluminación

Cumplir estrictamente con los estándares de aislamiento y retardancia de llama para equipos de iluminación a fin de prevenir riesgos de seguridad como cortocircuitos e incendios, especialmente en escenarios de iluminación comercial e industrial, cumpliendo con altos requisitos de seguridad requisitos.

Contraste

PCB de iluminación y la PCB LED no son conceptos completamente independientes; tienen una relación de inclusión y de inclusión mutua, y de aplicaciones generales y específicas. Las diferencias y conexiones principales pueden distinguirse claramente desde dimensiones como definición, alcance y características:

Definiciones Centrales y Diferencias de Alcance

PCB de iluminación

Este es un término general para PCBs diseñados específicamente para todo tipo de equipos de iluminación, que cubre todos los tipos de iluminación . Su función principal es proporcionar conexiones de circuito, soporte para componentes y gestión de disipación de calor para diversos productos de iluminación, adaptándose a las características de funcionamiento de diferentes fuentes de luz.

Alcance: Incluye PCBs para iluminación LED, balastos para lámparas fluorescentes, atenuadores para lámparas incandescentes y otras placas de circuito para todos los escenarios de iluminación.

Led pcb

Este es un PCB diseñada específicamente para fuentes de luz LED, perteneciente a una subcategoría de PCBs de iluminación. Sirve únicamente para equipos de iluminación LED (como bombillas LED, focos, farolas y tiras de luz), y debe adaptarse a las características de bajo voltaje, alta corriente y y las características de alta generación de calor de los LEDs.

Alcance: Solo para escenarios de iluminación LED, es un componente clave de los PCBs de iluminación (representando más del 90 %, ya que los LEDs son actualmente la fuente de iluminación dominante).

| Dimensión | PCB de iluminación | Led pcb | |||

| Fuente de Luz Aplicable | Todas las fuentes de iluminación | Fuente de luz LED únicamente | |||

| Enfoque principal del diseño | Adaptable a las características eléctricas de diferentes fuentes luminosas. | Priorizando la disipación de calor + Diseño de circuitos de bajo voltaje y alta corriente | |||

| Selección del sustrato | Los controladores para lámparas fluorescentes/incandescentes pueden usar FR-4 estándar; los controladores basados en aluminio/cobre se utilizan para aplicaciones LED. | Principalmente de base aluminio y cobre, el FR-4 se utiliza para baja potencia, y la cerámica se emplea en gama alta. | |||

| Requisitos funcionales | Se hace hincapié en el control del circuito. | Tiene en cuenta la conexión del circuito, la disipación de calor y la adaptación estructural. | |||

Relevancia y aplicación práctica

Existe una relación de inclusión: el PCB LED es la subcategoría principal de los PCB de iluminación. A medida que los LEDs reemplazan a las fuentes de luz tradicionales, más del 95 % de los PCB de iluminación disponibles en el mercado actualmente son PCB LED. Por lo tanto, en el lenguaje cotidiano, "PCB de iluminación" se asocia frecuentemente directamente con "PCB LED", aunque estrictamente hablando, ambos tienen alcances diferentes.

Diferencias de diseño:

PCB de iluminación tradicional: No requiere una refrigeración intensa; un sustrato FR-4 es suficiente. El enfoque debe estar en optimizar el aislamiento del circuito de alimentación de alto voltaje.

PCBs LED: Debe priorizarse la disipación térmica. La circuitería debe adaptarse a las características de alimentación de corriente constante de los LED para evitar el deterioro lumínico causado por fluctuaciones de corriente.

Escenarios superpuestos: Todos los PCBs LED pertenecen a la categoría de PCBs de iluminación, pero no todos los PCBs de iluminación son PCBs LED.

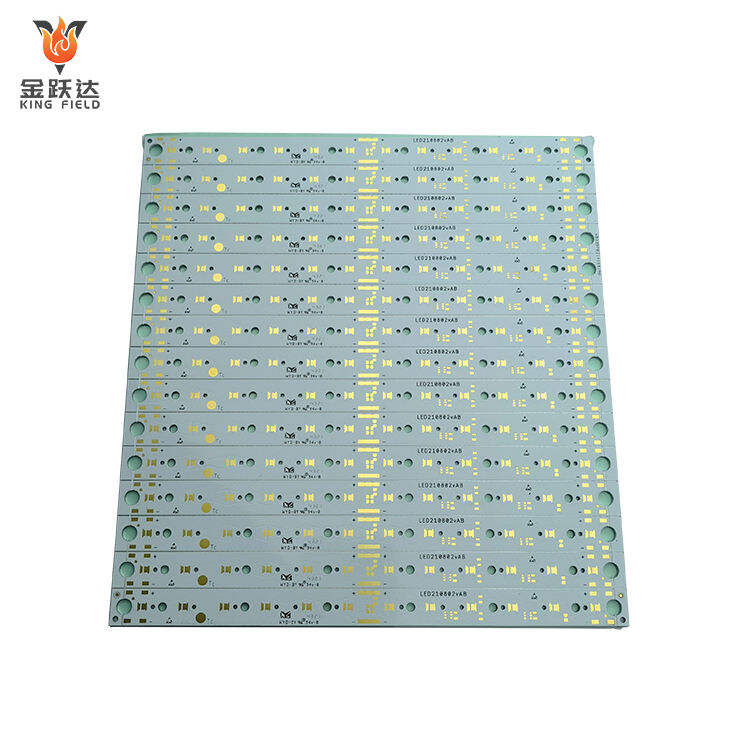

Tipos de PCBs para iluminación

| Tipo | Tipos específicos | características | Ventajas | Escenarios aplicables | |

| Material de sustrato | PCB de iluminación FR-4 | Con una conductividad térmica de 0,3-0,5 W/(m·K), tecnología madura, buen aislamiento y bajo costo, este producto cuenta con un proceso de fabricación consolidado. | Alto rendimiento económico y procesamiento sencillo | Luces indicadoras LED de baja potencia, balastos tradicionales para lámparas fluorescentes, lámparas de escritorio pequeñas | |

| PCB de iluminación basado en aluminio | Conductividad térmica de 1,0-4,0 W/(m·K), alta resistencia mecánica y mejor disipación de calor que el FR-4. | Buena relación entre disipación de calor y costo | Luces de panel LED de potencia media y alta, luces de calle, focos industriales | ||

| PCB para iluminación basado en cobre | Conductividad térmica de 200-400 W/(m·K), gran capacidad de conducción de corriente y excelente disipación de calor. | Adecuado para condiciones de alta potencia y altas temperaturas | Luces de escenario, faros de automóvil, linternas industriales | ||

| PCB cerámico para iluminación | El tipo de alúmina tiene una conductividad térmica de 15-30 W/(m·K), resistencia a altas temperaturas y excelente aislamiento. | Altamente estable y adaptable a entornos extremos | Luces quirúrgicas médicas, luces a prueba de explosiones, iluminación especial para altas temperaturas | ||

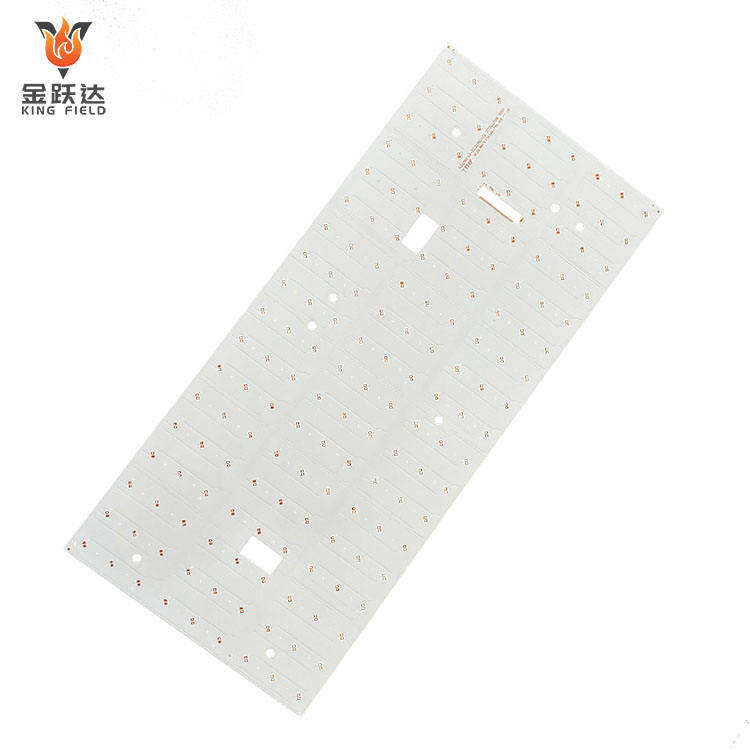

| PCB de iluminación flexible (PI) | Sustrato de poliimida, flexible y plegable, delgado y ligero | Adaptable a estructuras irregulares, cableado flexible | Tiras de luz LED flexibles, iluminación ambiental interior para automóviles, luminarias curvas | ||

| Forma estructural | PCB de iluminación rígida | Tiene una forma fija y rígida, estructura estable y es resistente al desgaste. | Fácil de instalar y con alta capacidad de carga | Luces de techo, farolas y equipos de iluminación fija en general | |

| PCB de iluminación flexible | Suave, flexible, plegable y ligero | Adaptándose a espacios irregulares | Tiras de luz flexibles, luces traseras curvas para automóviles | ||

| PCB de iluminación rígido-flexible | El área rígida soporta los componentes, mientras que el área flexible conecta la fuente de luz. | Equilibrando estabilidad y flexibilidad | Conexiones internas de faros de automóviles, cableado irregular para iluminación inteligente | ||

| Tipos de fuentes de iluminación | PCB para iluminación LED | La baja tensión y la alta corriente requieren un diseño de disipación de calor; el sustrato es principalmente metálico/flexible. | Adaptado a las características de emisión de luz LED, evitando la degradación luminosa | Amplia gama de productos de iluminación LED | |

| PCB para iluminación de lámparas fluorescentes | Control de alta tensión, sin necesidad de disipación térmica intensa, con enfoque en el aislamiento | Adaptado a los requisitos del balasto de lámparas fluorescentes | Diversas placas de control para conductores de lámparas fluorescentes | ||

| PCB para iluminación de lámparas incandescentes/halógenas | Bajo consumo de energía y baja generación de calor; se enfatiza la estabilidad del circuito de atenuación | Soporta función de atenuación y tiene un bajo costo | Placa de control para lámparas incandescentes y halógenas regulables | ||

Capacidad de fabricación

| Capacidad de fabricación de PCB rígido | |||||

| ARTÍCULO | RPCB | HDI | |||

| línea mínima/espaciado entre líneas | 3MIL/3MIL (0,075 mm) | 2MIL/2MIL (0,05 MM) | |||

| diámetro mínimo del agujero | 6MIL (0,15MM) | 6MIL (0,15MM) | |||

| abertura mínima de máscara de soldadura (un solo lado) | 1,5MIL (0,0375MM) | 1,2MIL (0,03MM) | |||

| puente mínimo de máscara de soldadura | 3MIL (0,075MM) | 2,2 MIL (0,055 mm) | |||

| relación de aspecto máxima (espesor/diámetro del agujero) | 0.417361111 | 0.334027778 | |||

| precisión de control de impedancia | +/- 8% | +/- 8% | |||

| espesor final | 0,3-3,2 MM | 0,2-3,2 MM | |||

| tamaño máximo de la tabla | 630 MM * 620 MM | 620 MM * 544 MM | |||

| espesor máximo de cobre terminado | 6 oz (210 μm) | 2 oz (70 μm) | |||

| espesor mínimo de la placa | 6MIL (0,15MM) | 3MIL (0,076MM) | |||

| capa máxima | 14.º piso | 12 pisos | |||

| Tratamiento superficial | HASL-LF, OSP, Oro por inmersión, Estaño por inmersión, Plata por inmersión | Oro por Inmersión, OSP, oro por inmersión selectivo | |||

| impresión de carbono | |||||

| Tamaño mínimo/máximo del orificio láser | / | 3MIL / 9.8MIL | |||

| tolerancia del tamaño del orificio láser | / | 0.1 | |||

Precauciones

PCB de iluminación el diseño debe equilibrar la disipación de calor, el rendimiento eléctrico, la compatibilidad estructural y las normas industriales. Los desafíos principales radican en la gestión térmica y la compatibilidad electromagnética, con los siguientes consideraciones clave: Desafíos Principales de Diseño

Desafíos de Gestión Térmica

• Desafíos: Los LEDs y otras fuentes de luz generan calor concentrado durante el funcionamiento. Una mala disipación del calor puede provocar una decadencia acelerada de la luz, una vida útil reducida e incluso la quemadura de componentes. Los sustratos FR-4 tradicionales tienen una conductividad térmica baja, lo que requiere un equilibrio entre disipación de calor y costo en los diseños de PCB basados en metal. conductividad térmica, requiriendo un equilibrio entre disipación de calor y costo en diseños de PCB basados en metal.

• Causas principales: Los PCB para iluminación tienen limitaciones de espacio, lo que dificulta la disposición de estructuras grandes de disipación de calor. Las diferentes fuentes de luz presentan características térmicas significativamente distintas, lo que exige una optimización específica de los diseños de disipación de calor. disipación de calor.

Problemas de interferencia electromagnética (EMI)

• Desafíos: Los circuitos del conductor tienden a generar radiación electromagnética, que puede interferir con las señales de control de los equipos de iluminación o de dispositivos electrónicos cercanos. Además, las PCB de iluminación deben cumplir con los requisitos de certificación EMC de certificación.

• Causas principales: Las PCB de iluminación suelen integrar fuentes de alimentación, circuitos de control y de fuente luminosa, con coexistencia de circuitos de alta y baja tensión, lo que facilita el acoplamiento electromagnético. El diseño compacto provoca un espaciado reducido entre las pistas, aumentando el riesgo de interferencias.

Compatibilidad de estructura e instalación

• Desafíos: Las luminarias vienen en diversas formas (anulares, curvas, ultradelgadas), por lo que las PCB de iluminación deben adaptarse a estas estructuras irregulares garantizando al mismo tiempo una disposición compacta de los componentes; las PCB para iluminación exterior también deben cumplir con requisitos de impermeabilidad, protección contra el polvo y resistencia a las vibraciones.

• Causa raíz: Los accesorios de iluminación civil/comercial tienen requisitos estrictos en cuanto a apariencia y tamaño, lo que exige diseños de PCB que equilibren la funcionalidad eléctrica con la instalación mecánica.

Seguridad y fiabilidad eléctrica

• Desafíos: Los PCB de iluminación implican acceso a la red eléctrica y fuentes de luz de baja tensión. Una aislación inadecuada entre alta y baja tensión puede provocar fácilmente fugas y cortocircuitos. La operación prolongada en altas temperaturas/humedad puede causar envejecimiento del circuito y fallos en las soldaduras.

• Causas principales: Los equipos de iluminación se utilizan en escenarios complejos con altos estándares de seguridad.

Consideraciones clave de diseño Selección del sustrato:

• Iluminación de baja potencia: Se utiliza sustrato FR-4, y la disipación de calor se mejora aumentando el área de cobre;

• Iluminación de media y alta potencia: se prefiere un PCB basado en aluminio, y para potencias ultraelevadas se usan PCB de base de cobre o cerámicos;

• Iluminación flexible: se utiliza un sustrato de PI con alta conductividad térmica, con respaldo de disipador de calor de aluminio.

Diseño de circuito y pads:

Los pads LED adoptan un diseño de "pad conductor térmico" para aumentar el área de contacto con el sustrato y conducir rápidamente el calor;

el circuito de alta potencia utiliza una lámina de cobre más ancha y cobre más grueso (2 oz y superior) para reducir la resistencia y la generación de calor;

se evitan áreas extensas de lámina de cobre para reducir la deformación de la PCB causada por tensiones térmicas.

Optimización del diseño:

Los componentes que generan calor se distribuyen para evitar la concentración térmica; el circuito del controlador y el circuito de la fuente luminosa se disponen por separado para impedir que el calor del CI del controlador se transfiera al LED.

Consideraciones de diseño para compatibilidad electromagnética

Aislamiento de líneas:

La distancia entre las líneas de alta y baja tensión es ≥3 mm, y la línea de alimentación de corriente alterna y la línea de fuente de luz de baja tensión están aisladas mediante una ranura aislante;

Se añaden filtros EMI en los terminales de entrada/salida del circuito de accionamiento para suprimir la radiación electromagnética.

Diseño de puesta a tierra:

Se utiliza una conexión a tierra en un solo punto para evitar la formación de bucles de tierra;

el sustrato metálico de un PCB basado en metal debe conectarse a tierra para mejorar el efecto de apantallamiento;

los componentes sensibles deben colocarse cerca de la lámina de cobre conectada a tierra para reducir las interferencias.

Reglas de cableado:

Las líneas de alta frecuencia son cortas y rectas para evitar rutas sinuosas;

las líneas de alimentación y las líneas de señal se cruzan perpendicularmente para reducir el acoplamiento electromagnético.