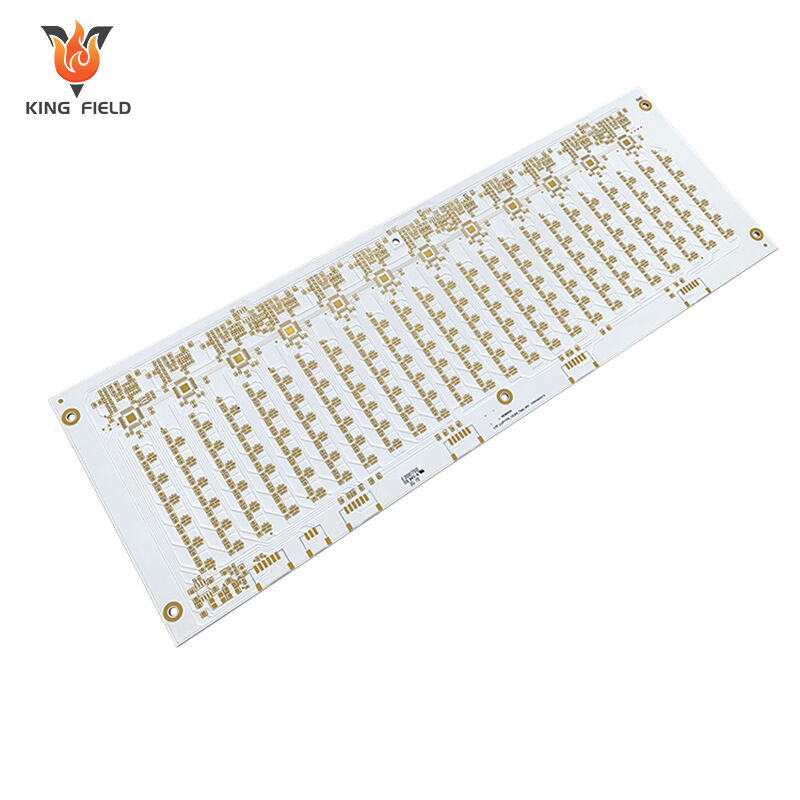

Aluminium-PCB

Hochleistungs-Aluminium-Leiterplatten für Medizintechnik, Industrie, Automotive und Unterhaltungselektronik – spezialisiert auf thermisches Management für Hoch

leistungsanwendungen (LEDs, Stromversorgungen, Automobilelektronik). Hervorragende Wärmeableitung, leichter Aluminiumträger, Korrosions

beständigkeit und zuverlässige Leitfähigkeit kombiniert mit 24-Stunden-Prototyping, schneller Lieferung, DFM-Support und AOI-Prüfung. Langlebig, thermisch effizient und

kostengünstig für leistungsstarke Geräte.

✅ Außergewöhnliche Wärmeableitung

✅ DFM-Optimierung und Qualitätsvalidierung

✅ Fokus auf LED/Automotive/Leistungselektronik

Beschreibung

Was ist eine Aluminium-PCB?

Aluminium-PCB ist eine spezielle Art von Leiterplatte, die aus einem Aluminiumträger, einer Isolationsschicht und einer Kupferfolie besteht. Ihr entscheidender Vorteil liegt in der effizienten Wärmeableitung , und zwar zeichnet sich außerdem durch hohe mechanische Festigkeit, gute elektromagnetische Abschirmung, Umweltschutz und Energieeinsparung aus. Sie eignet sich für Hochleistungsanwendungen wie LED-Beleuchtung und Leistungselektronik. Kingfield kann maßgeschneiderte Konstruktion, prototypenerstellung und Serienfertigung anbieten, unterstützt verschiedene Optionen hinsichtlich Wärmeleitfähigkeit und erfüllt IPC-Standards. maßgeschneiderte Konstruktion,

Leiterplatte mit Aluminiumkern , auch bekannt als Metallkern-PCB oder Aluminiumkern-PCB, ist eine Leiterplatte mit Aluminium-Trägermaterial. Im Gegensatz zu herkömmlichen FR4-Glasfaserplatten weist dieses aluminiumbasierte Material eine gute Wärmeleitfähigkeit auf und kann wärme effektiv von Schlüsselkomponenten ableiten, wodurch die Stabilität und Haltbarkeit der Leiterplatte in Umgebungen mit hoher Leistung und hohen Temperaturen verbessert wird. Aluminium-PCBs werden häufig in Bereichen mit hohen Anforderungen an das Wärmemanagement eingesetzt, wie z. B. LED-Beleuchtung, Leistungsmodulen und der Automobil-Elektronik. warum wird Aluminium in Leiterplatten verwendet?

Aluminium wird in Leiterplatten hauptsächlich aufgrund seiner überlegenen Wärmeleitfähigkeit verwendet – deutlich höher als bei herkömmlichen FR-4-Trägermaterialien –, was eine effiziente Ableitung von Wärme von Hochleistungskomponenten ermöglicht, das Risiko einer Überhitzung verringert und die

Lebensdauer verlängert produktlebensdauer. Zusätzlich bietet es hohe mechanische Festigkeit, natürliche elektromagnetische Störfestigkeit (EMV) zur Stabilisierung der Signalübertragung und Umweltfreundlichkeit. Diese Eigenschaften machen es ideal für Hochleistungs- und Hochtemperaturanwendungen anwendungen wie LED-Beleuchtung, Automotive-Elektronik und Stromversorgungen. Kingfield nutzt diese Vorteile, um kundenspezifische Al-PCB-Lösungen anzubieten, die verschiedene Anforderungen an die Wärmeleitfähigkeit erfüllen und den IPC-Normen entsprechen standards.

Arten von Aluminium-Leiterplatten

1. Eingeteilt nach Isolierschicht-Material

FR-4 Aluminium-Leiterplatten

Isolierschicht: FR-4 Epoxidharz-Material

Merkmale: Geringe Kosten, mittlere Wärmeleitfähigkeit (1,0–2,0 W/(m·K))

Anwendungen: Mittel- bis niedrige Leistungsszenarien Polyimid (PI) Aluminium-PCB

Isolierschicht: Polyimid

Merkmale: Hohe Temperaturbeständigkeit (-200 °C bis 260 °C), hervorragende Wärmeleitfähigkeit (2,0–4,0 W/(m·K))

Anwendungen: Hochtemperatur-, Hochleistungsszenarien

Thermisch leitfähige Paste Aluminium-PCB

Isolierschicht: Silikon mit hoher Wärmeleitfähigkeit

Merkmale: Hohe Wärmeleitfähigkeit (3,0–6,0 W/(m·K)), hervorragende Wärmeableitungseffizienz

Anwendungen: Hochleistungs-LEDs, Wechselrichter und andere Geräte mit hoher Wärmestromdichte

2. Eingeteilt nach Wärmeleitfähigkeit

| TYP | Bereich der Wärmeleitfähigkeit | Anwendungen | |||

| Niedrige Wärmeleitfähigkeit | 1,0–2,0 W/(m·K) | Allgemeine LED-Beleuchtung, Module für Verbraucherelektronik mit niedriger Leistung | |||

| Mittlere Wärmeleitfähigkeit | 2,0–4,0 W/(m·K) | Automotivelektronik, Mittelleistungsnetzteile, Industriesteuerungsmodule | |||

| Hohe Wärmeleitfähigkeit | 4,0–6,0 W/(m·K) | Hochleistungs-LED-Straßenleuchten, Frequenzumrichter, Leistungsverstärker |

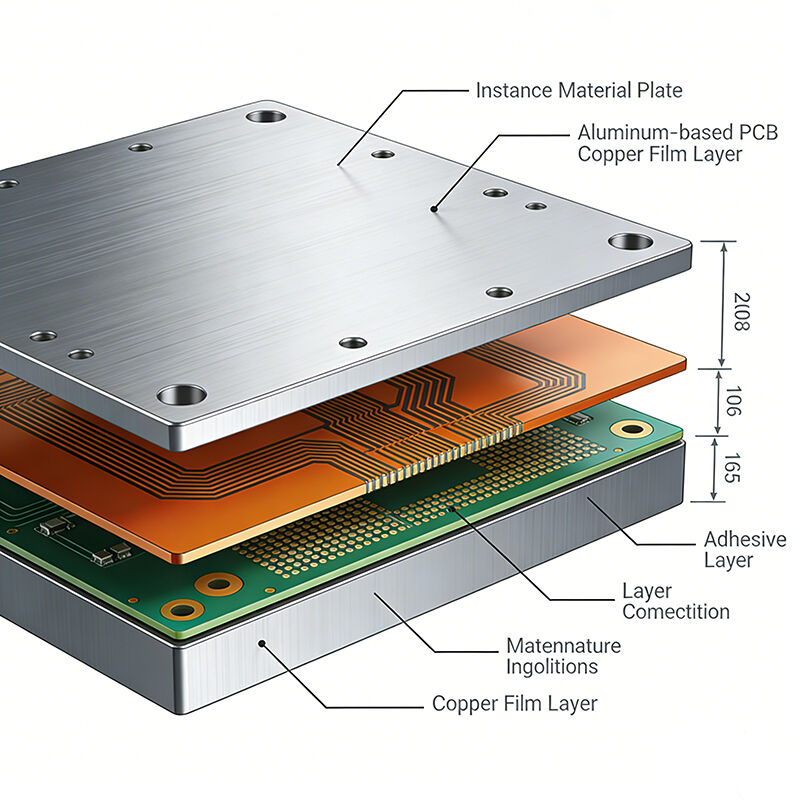

3. Klassifiziert nach Struktur

- Einseitige Aluminium-PCB

Struktur: Ein Kupferfolienlayer + Isolationsschicht + Aluminiumträger

Merkmale: Einfache Struktur, geringe Kosten

Anwendungen: Einfache Schaltkreise

- Beidseitige Aluminium-PCB

Struktur: Zwei Kupferfolienlagen + Isolationsschicht + Aluminiumträger

Merkmale: Unterstützt komplexe Schaltungsanordnungen, gleichmäßige Wärmeableitung

Anwendungen: Netzteile mit mittlerer Leistung, Automotive-LED-Treibermodule

- Mehrlagige Aluminium-PCB

Struktur: Mehrlagige Kupferfolie + Isolationsschicht + Aluminiumträgermaterial

Merkmale: Hohe Integration, unterstützt hochdichte Verdrahtung

Anwendungen: Hochwertige Automobilelektronik, industrielle Hochleistungssteuergeräte

Schlüsselfaktoren

Schlüsselparameter bei der Herstellung von aluminiumbasierten Leiterplatten

| Schlüsselfaktoren | Schlüsselanforderung | Wesentliche Aspekte der Branchenanpassung | |||

| Auswahl des Basismaterials |

- Arten von Aluminium-Substraten: Übliches Aluminium-Substrat (FR-4 + Aluminiumkern), Aluminium-Substrat mit hoher Wärmeleitfähigkeit. Wärmeleitfähigkeit: 1,0–10,0 W/(m·K) (je nach Anforderung anpassbar) - Dicke der Isolationsschicht: 0,1–0,3 mm (Abwägung zwischen Wärmeleitung und Isolation) |

Automotive-/Industriesteuerung: Hohe Wärmeleitfähigkeit (≥ 2,0 W/(m·K)), Temperaturbeständigkeit von -40 bis 125 °C; Medizin: Biokompatibilität + geringe elektromagnetische Störstrahlung (EMI) | |||

| Verfahren zur Herstellung der Wärmeisolationsschicht |

- Verbindungsmethoden: Heißpressverbindung (konventionell), Vakuumverbindung (hochpräzise) - Materialien: Epoxidharz (geringer Kosten), Polyimid, Keramik |

Medizintechnik: Halogenfrei, geringe Flüchtigkeit; Unterhaltungselektronik: Dünnere Ausführung (≤ 0,15 mm) | |||

| Präzision der Leiterbahnerstellung |

- Leiterbahnbreite/Leiterabstand: minimal 0,1 mm/0,1 mm (Standard), 0,075 mm/0,075 mm (hohe Präzision) - Kupferfoliendicke: 1–3 Unzen (je nach Stromanforderung geeignet) |

Automotive-/Industriesteuerung: Hochstromschaltungen (2–3 Unzen Kupferfolie); Unterhaltungselektronik: Hochdichte Verdrahtung (feine Leiterbahnbreite) | |||

| Konstruktion des Wärmemanagements |

- Dicke des Aluminiumträgers: 1,0–3,0 mm (verbesserte Wärmeableitung) - Via-Konstruktion: Wärmeleitende Via (mit leitfähigem Kleber gefüllt), Wärmefenster |

Leistungsbauelement-PCBA: Abstand der Thermovias ≤5 mm; Outdoor-Geräte: Aluminiumbasierte Erdung für Überspannungsschutz | |||

| Verträglichkeit von Löt- und Montageprozessen |

- Oberflächenbehandlung: Zinn-Beschichtung (konventionell), Vergoldung (hohe Präzision), OSP (umweltfreundlich) - Lötbarkeit: 260 °C/10 s (drei Reflow-Öfen) |

Medizinische PCBA: Bleifreies Löten (RoHS-konform) Automobil-Spezifikation: Keine Verzug nach Hochtemperaturlötung (Ebenheit ≤0,1 mm/m) |

|||

| Standard für Zuverlässigkeitstests |

- Elektrische Eigenschaften: Isolationswiderstand ≥10¹⁰ Ω, Durchbruchspannung ≥2 kV - Umweltprüfungen: Temperaturwechsel (–40 bis 125 °C), Feuchte-Wärme-Aging (85 % relative Luftfeuchtigkeit/85 °C) - Mechanische Prüfung: Biegefestigkeit ≥50 MPa |

Automobilqualität: AEC-Q200-Zertifizierung; Medizinqualität: Konform mit ISO 13485; Industrielle Steuerung: Kompatibel mit IP67-Schutz |

Die Kernvorteile von Aluminium-Leiterplatten

| Vorteilhafte Kategorie | kernwert | Anwendungsszenario der Branche passend | |||

| Ultras hohe Wärmeleitfähigkeit |

· Wärmeleitkoeffizient von 1,0–10,0 W/(m·K), deutlich höher als bei FR-4 (0,3–0,5 W/(m·K)) · Schnelle Ableitung der Abwärme von Leistungselementen und Senkung der Chip-Temperatur um 20–50 °C |

Automotive-taugliche Leistungsmodule, industrielle Hochleistungsumrichter und Stromversorgungseinheiten für medizinische Geräte | |||

| Hervorragende Stabilität der Wärmeableitung |

· Aluminiumbasierte Kernelemente weisen eine große Wärmekapazität und eine gleichmäßige Temperaturverteilung (Temperaturdifferenz ≤5 °C) auf. · Es tritt kein thermisches Aggregationsphänomen auf, wodurch sich die Lebensdauer der PCBA um mehr als 30 % verlängert. |

Outdoor-Industriesteuergeräte, Automotive-LED-Fahrzeuglampen, Schnellladeköpfe für Consumer-Elektronik (keine Fehler bei langfristigem Hochlastbetrieb) | |||

| Mechanische Festigkeit und Verwindungsbeständigkeit |

· Das Aluminium-Substrat weist eine hohe Steifigkeit auf, und seine Schlag-/Schwingungsfestigkeit ist der von FR-4 überlegen. · Die Planheit nach Hochtemperaturlötung beträgt ≤0,1 mm/m (deutlich besser als 0,3 mm/m bei FR-4). |

Automotive-PCBA für Fahrzeuge (angepasst an Fahrschwingungen), Präzisionsbauteile für medizinische Geräte (Vermeidung von Signalverzerrungen durch Montagespiele) | |||

| Umweltschutz und Konformität |

· Das Aluminiumkernmaterial ist recycelbar und entspricht den RoHS-/REACH-Normen. · Eine halogenfreie Isolationsschicht ist optional erhältlich, mit geringer Flüchtigkeit und geringer elektromagnetischer Störaussendung (EMI) |

Medizinisches PCBA (konform mit ISO 13485), Exportprodukte für Unterhaltungselektronik (erfüllen Umweltschutzanforderungen in Europa und Amerika) | |||

| Vorteile des integrierten Designs |

· Kann die Kombination aus „FR-4-Trägermaterial + Kühlkörper“ ersetzen und reduziert den PCBA-Produktionsprozess um 30 % · Unterstützt ein integriertes Design mit hochdichten Leiterbahnen und Wärmeableitungsfenstern |

Dünne Consumer-Elektronikprodukte, kompakte Module für die Industriesteuerung (Platzersparnis bei der Installation) | |||

| Verlässlichkeit und Stabilität |

· Betriebstemperaturbereich: -40 bis 125 ℃ · Die Isolationswiderstand beträgt ≥10¹⁰ Ω, die Durchbruchspannung beträgt ≥2 kV, hohe Überspannungsfestigkeit |

Automotive-taugliche, nach AEC-Q200 zertifizierte Produkte, Industriesteuerungsgeräte für extreme Umgebungen |

Produktionskapazitäten

| Leiterplatten-Herstellungsfähigkeit | |||||

| artikel | Produktionskapazität | Mindestabstand von S/M zur Lötfläche, zu SMT | 0.075mm/0.1mm | Homogenität des galvanischen Kupfers | z90% |

| Schichtzahl | 1~40 | Min. Abstand für Legende zu Pad / zu SMT | 0,2 mm / 0,2 mm | Genauigkeit Muster zu Muster | ±3 mil (±0,075 mm) |

| Produktionsgröße (Min. & Max.) | 250 mm × 40 mm / 710 mm × 250 mm | Oberflächenbehandlungsstärke für Ni / Au / Sn / OSP | 1–6 µm / 0,05–0,76 µm / 4–20 µm / 1 µm | Genauigkeit Muster zu Bohrung | ±4 mil (±0,1 mm) |

| Kupferdicke der Lamination | 1/3 ~ 10z | Minimale Größe des E-geprüften Pads | 8 X 8mil | Minimale Leiterbahnbreite/Abstand | 0.045 /0.045 |

| Plattendicke des Produkts | 0.036~2.5mm | Minimaler Abstand zwischen geprüften Pads | 8mil | Ätzgenauigkeit | +20 % 0,02 mm) |

| Automatisches Schneidgenauigkeit | 0,1mm | Min. Maßtoleranz der Kontur (Außenkante zur Leiterbahn) | ±0,1 mm | Abdeckungsschicht-Justiergenauigkeit | ±6 mil (±0,1 mm) |

| Bohrdurchmesser (Min/Max/Bohrungstoleranz) | 0,075 mm/6,5 mm/±0,025 mm | Min. Maßtoleranz der Kontur | ±0,1 mm | Überschüssige Klebstofftoleranz beim Pressen der Abdeckungsschicht | 0,1mm |

| Mindestprozent für CNC-Schlitzlänge und -breite | ≤0.5% | Mindestradius der Ecken des Umrisses (innere abgerundete Ecke) | 0,2 mm | Ausrichtungstoleranz für duroplastisches Lötstopplack und UV-Lötstopplack | ± 0,3 mm |

| maximales Verhältnis (Dicke/Lochdurchmesser) | 8:1 | Mindestabstand Goldfinger zum Umriss | 0,075 mm | Mindestlacksteg | 0,1mm |

Häufige Fragen zur Laminierung von Aluminium-Leiterplatten

Q1. Welche Unterschiede bestehen zwischen der Schichtstruktur einer Aluminium-PCB-Platine und der Standard-PCB?

A: Die auf Aluminium basierende PCB-Aufbaustruktur verwendet einen Aluminiumkern und weist im Vergleich zur herkömmlichen FR4-PCB eine überlegene Wärmeleitfähigkeit auf. Dadurch ist sie eine ideale Wahl für Anwendungen, die eine effiziente Wärmeableitung erfordern.

F2. Kann ein mehrlagiges Aluminium-Leiterplattenboard eine hohe Signalintegrität aufrechterhalten?

A: Die Antwort ist positiv, solange das Design geeignet ist. Obwohl die Aluminiumschicht die Signalübertragung beeinflussen kann, können durch eine sorgfältige Planung der Schichtaufbaustruktur, Materialauswahl und Layout-Techniken die hohe Signalintegrität in mehrlagigen Designs gewährleistet werden.

F3. Wie beeinflusst die Dicke des Aluminiumkerns die Leistung einer Leiterplatte?

A: Dickere Aluminiumkerne können in der Regel die Wärmeableitungseffizienz durch bessere Wärmeableitung erhöhen. Allerdings erhöht dies auch das Gewicht und kann die Fertigungskomplexität steigern, weshalb die Dicke mit anderen Konstruktionsanforderungen abgewogen werden muss.

Q4. Ist die Aluminium-Leiterplatten-Stapelstruktur für alle Arten elektronischer Schaltungen geeignet?

A: Obwohl Aluminium-Leiterplatten-Stapelstrukturen bei Anwendungen mit hohem Leistungsbedarf und hohen Anforderungen an die Wärmeableitung gut abschneiden, benötigen nicht alle Designs sie oder sind wirtschaftlich sinnvoll einsetzbar. Ihre größten Vorteile zeigen sich in Szenarien, in denen das Wärmemanagement von entscheidender Bedeutung ist.

Q5. Wie lässt sich der Unterschied bei der thermischen Ausdehnung in der geschichteten Struktur von Aluminium-Leiterplatten lösen?

A: Eine sorgfältige Materialauswahl, geeignete Schichtdicken sowie die gezielte Verwendung von Durchkontaktierungen (Vias) können dazu beitragen, Unterschiede in der thermischen Ausdehnung zu kontrollieren. Einige Konstruktionen integrieren zudem Spannungsreliefs, um die Auswirkungen von Temperaturwechseln zu minimieren.