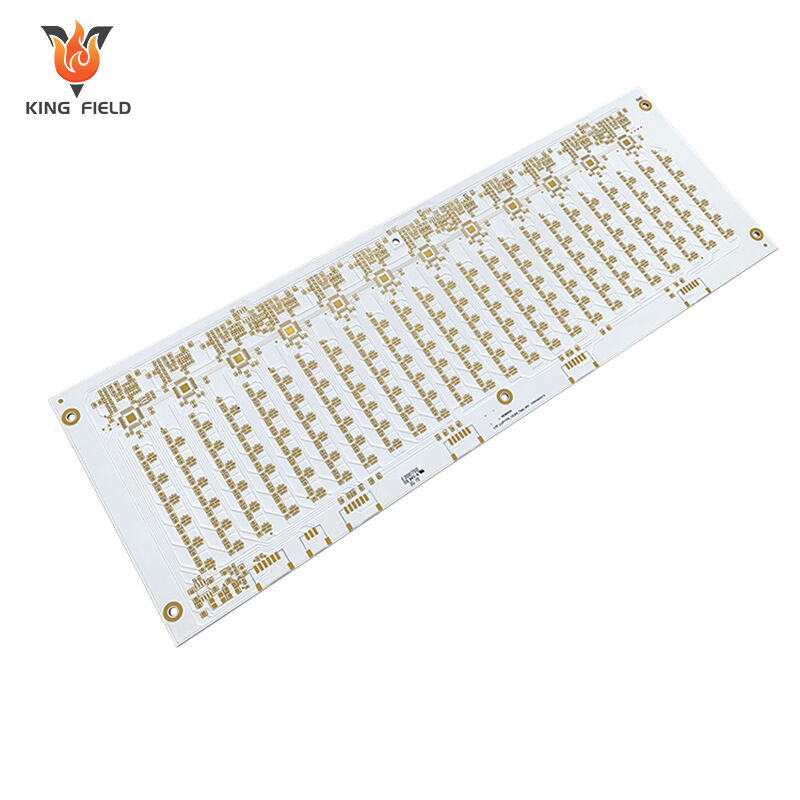

Алюминиевые пластинки

Высокопроизводительные алюминиевые печатные платы для медицинской, промышленной, автомобильной и потребительской электроники — специализируются на тепловом управлении для высокомощных

приложений (LED, источники питания, автомобильная электроника). Высокая теплоотдача, легкий алюминиевый субстрат, коррозия

сопротивление и надежная проводимость в паре с 24 часами прототипирования, быстрой доставкой, поддержкой DFM и AOI тестированием. Прочный, теплоэффективный и

экономически эффективным для энергоемких устройств.

✅ Исключительный отвод тепла

✅ Оптимизация DFM и проверка качества

✅ Сфокусированность на LED/автомобильной электронике/силовой электронике

Описание

Что такое алюминиевая печатная плата?

Алюминиевые пластинки является особым типом печатной платы, состоящей из алюминиевой подложки, изолирующего слоя и медной фольги. Ее главное преимущество — эффективный отвод тепла , и это обладает высокой механической прочностью, хорошей электромагнитной экранировкой, защитой окружающей среды и энергосбережением. Она подходит для применения в сильноточных сценариях, таких как светодиодное освещение и силовая электроника. Компания Kingfield может предоставить услуги по индивидуальному проектированию, изготовлению прототипов и серийному производству, поддерживает различные варианты теплопроводности и соответствует стандартам IPC. изготовлению прототипов и серийному производству, поддерживает различные варианты теплопроводности и соответствует стандартам IPC.

Печатная плата с алюминиевым основанием , также известная как печатная плата с металлическим основанием или алюминиевым сердечником, представляет собой печатную плату с алюминиевой подложкой. В отличие от традиционных стеклотекстолитовых плат FR4, этот алюминиевый материал обладает хорошей теплопроводностью и может эффективно отводить тепло от ключевых компонентов, тем самым повышая стабильность и долговечность печатной платы в условиях высокой мощности и высоких температур. Алюминиевые печатные платы широко используются в областях с высокими требованиями к тепловому управлению, таких как светодиодное освещение, силовые модули и автомобильная электроника. управлению, таких как светодиодное освещение, силовые модули и автомобильная электроника.

Почему алюминий используется в печатных платах?

Алюминий используется в печатных платах главным образом благодаря своей превосходной теплопроводности — значительно превосходящей традиционные подложки FR-4 — что обеспечивает эффективный отвод тепла от высокомощных компонентов, снижает риск перегрева и продлевает срок службы. Кроме того, он обладает высокой механической прочностью, естественной экранировкой электромагнитных помех (ЭМП) для стабилизации передачи сигнала и экологичностью. Эти свойства делают его идеальным для применения в устройствах с высокой мощностью и высоким тепловыделением приложения, такие как светодиодное освещение, автомобильная электроника и источники питания. Kingfield использует эти преимущества для предоставления индивидуальных решений на основе алюминиевых печатных плат, поддерживая различные требования к теплопроводности и соответствующих стандарту IPC стандарты.

Типы алюминиевых печатных плат

1. По материалу изоляционного слоя

Алюминиевые печатные платы FR-4

Изоляционный слой: Эпоксидный смола FR-4

Особенности: Низкая стоимость, средняя теплопроводность (1,0–2,0 Вт/(м·К))

Области применения: Сценарии средней и низкой мощности Алюминиевая плата из полиимида (PI)

Изоляционный слой: Полиимид

Особенности: Устойчивость к высоким температурам (-200 ℃~260 ℃), отличная теплопроводность (2,0–4,0 Вт/(м·К))

Области применения: Сценарии с высокой температурой и высокой мощностью

Термопроводная паста алюминиевая печатная плата

Изоляционный слой: Силикон с высокой теплопроводностью

Особенности: Высокая теплопроводность (3,0–6,0 Вт/(м·К)), превосходная эффективность рассеивания тепла

Области применения: Светодиоды высокой мощности, инверторы и другое оборудование с высокой плотностью теплового потока

2. Классифицируется по теплопроводности

| ТИП | Диапазон теплопроводности | Применения | |||

| Низкая теплопроводность | 1,0–2,0 Вт/(м·К) | Светодиодное освещение общего назначения, модули бытовой электроники малой мощности | |||

| Средняя теплопроводность | 2,0–4,0 Вт/(м·К) | Автомобильная электроника, источники питания средней мощности, промышленные модули управления | |||

| Высокая теплопроводность | 4,0–6,0 Вт/(м·К) | Светодиодные уличные фонари высокой мощности, частотные преобразователи, усилители мощности |

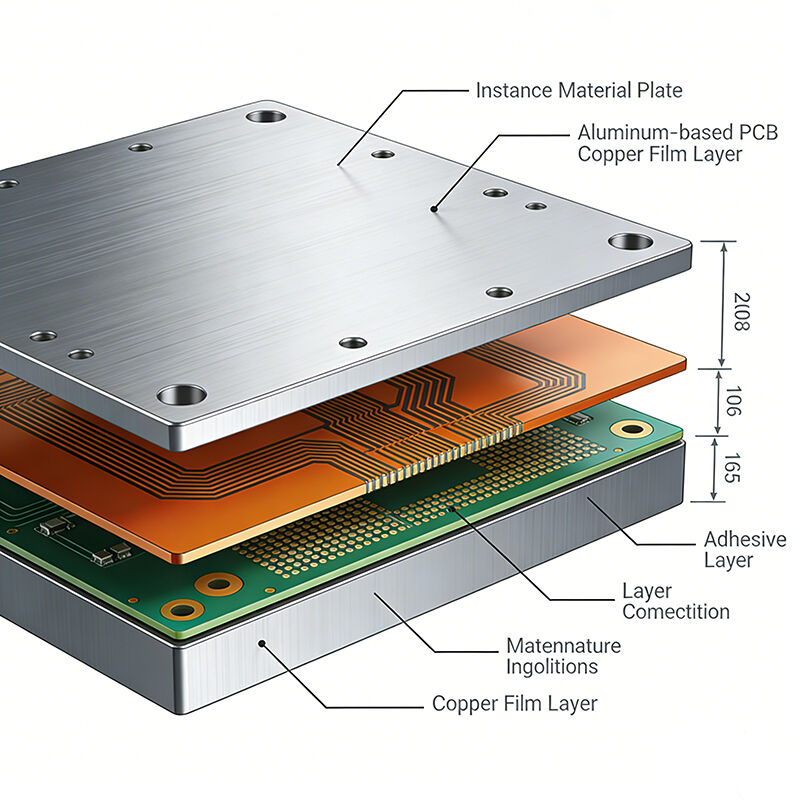

3. Классифицируются по конструкции

- Односторонняя алюминиевая печатная плата

Структура: Один слой медной фольги + изоляционный слой + алюминиевая подложка

Особенности: Простая конструкция, низкая стоимость

Области применения: Простые цепи

- Двусторонняя алюминиевая печатная плата

Структура: Два слоя медной фольги + изоляционный слой + алюминиевая подложка

Особенности: Поддерживает сложные схемы размещения цепей, равномерный отвод тепла

Области применения: Источники питания средней мощности, модули драйверов светодиодов для автомобилей

- Многослойная алюминиевая печатная плата

Структура: Многослойная медная фольга + изоляционный слой + алюминиевая подложка

Особенности: Высокая степень интеграции, поддержка плотной трассировки

Области применения: Высококлассная автомобильная электроника, промышленное оборудование управления высокой мощностью

Ключевые факторы

Ключевые факторы в производстве печатных плат на алюминиевой основе

| Ключевые факторы | Ключевое требование | Основные аспекты адаптации отрасли | |||

| Выбор основного материала |

- Типы алюминиевой подложки: обычная алюминиевая подложка (FR-4 + алюминиевый сердечник), алюминиевая подложка с высокой теплопроводностью. Теплопроводность: 1,0–10,0 Вт/(м · К) (подбирается по требованию) - Толщина изоляционного слоя: 0,1–0,3 мм (баланс теплопроводности и изоляции) |

Автомобильная/промышленная автоматика: высокая теплопроводность (≥ 2,0 Вт/(м·К)), устойчивость к температурам от -40 до 125 ℃; Медицина: биосовместимость + низкое ЭМИ | |||

| Процесс термоизоляционного слоя |

- Методы склеивания: горячее прессование (традиционное), вакуумное склеивание (высокая точность) - Материалы: эпоксидная смола (низкая стоимость), полиимид, керамика |

Медицинское оборудование: безгалогеновое, низколетучее; Потребительская электроника: утоньшение (≤0,15 мм) | |||

| Точность изготовления проводников |

- Ширина проводника/расстояние между проводниками: минимальные 0,1 мм/0,1 мм (стандарт), 0,075 мм/0,075 мм (высокая точность) - Толщина медной фольги: 1–3 унции (подходит для требований по току) |

Автомобильная/промышленная автоматика: цепи с высоким током (медная фольга 2–3 унции); Потребительская электроника: высокоплотная разводка (мелкий шаг проводников) | |||

| Конструкция системы теплоотвода |

- Толщина алюминиевой подложки: 1,0–3,0 мм (улучшенный теплоотвод) - Конструкция переходного отверстия: теплопроводное сквозное отверстие (заполненное проводящим клеем), окно для теплоотвода |

Монтажная плата мощного устройства: шаг тепловых переходных отверстий ≤5 мм; наружное оборудование: алюминиевое заземление для защиты от перенапряжений | |||

| Совместимость с пайкой и сборкой |

- Покрытие поверхности: лужение (стандартное), золочение (высокая точность), OSP (экологически чистый вариант) - Обеспечение паяемости: 260 °C/10 с (три оплавительные печи) |

Медицинская печатная плата: бессвинцовая пайка (соответствие директиве RoHS); автомобильные требования: отсутствие коробления после высокотемпературной пайки (плоскостность ≤0,1 мм/м) |

|||

| Стандарт испытаний на надежность |

- Электрические характеристики: сопротивление изоляции ≥10¹⁰ Ом, напряжение пробоя ≥2 кВ - Испытания на воздействие окружающей среды: циклы высоких и низких температур (-40 до 125 ℃), старение при влажном тепле (85 % ВД/85 ℃) - Механическое испытание: прочность на изгиб ≥50 МПа |

Автомобильный класс: сертификация AEC-Q200; Медицинский класс: соответствие стандарту ISO 13485; Промышленное управление: совместимость с защитой IP67 |

Основные преимущества алюминиевых печатных плат

| Выгодная категория | основная стоимость | Соответствие сценариям применения в отрасли | |||

| Сверхвысокая теплопроводность |

· коэффициент теплопроводности 1,0–10,0 Вт/(м·К), значительно выше, чем у FR-4 (0,3–0,5 Вт/(м·К)) · Быстро рассеивает тепло мощных устройств и снижает температуру чипа на 20–50 ℃ |

Модули питания промышленного класса, высокомощные инверторы для промышленной автоматики и блоки питания медицинского оборудования | |||

| Отличная стабильность теплоотвода |

· Материалы алюминиевой основы обладают большой теплоемкостью и равномерным распределением температуры (разница температур ≤5℃). · Отсутствует явление теплового накопления, что увеличивает срок службы печатной платы более чем на 30% |

Промышленное оборудование для наружного использования, светодиодные автомобильные фары промышленного уровня, головки быстрой зарядки для потребительской электроники (отсутствие неисправностей при длительной работе под высокой нагрузкой) | |||

| Механическая прочность и устойчивость к деформации |

· Алюминиевая подложка отличается высокой жесткостью, а ее устойчивость к ударам/вибрациям превосходит показатели FR-4 · Плоскостность после высокотемпературной пайки составляет ≤0,1 мм/м (значительно лучше, чем 0,3 мм/м у FR-4). |

Печатные платы промышленного уровня для автомобильной техники (адаптированы к вибрациям при движении), прецизионные компоненты медицинского оборудования (предотвращение искажения сигнала из-за зазоров при сборке) | |||

| Защита окружающей среды и соблюдение норм |

· Алюминиевый сердечник подлежит переработке и соответствует стандартам RoHS/REACH · Доступен вариант с бессернистым изоляционным слоем, отличающимся низкой летучестью и низким уровнем ЭМИ |

Медицинская печатная плата (соответствие ISO 13485), экспортные товары электроники для потребителей (соответствие требованиям по охране окружающей среды в Европе и Америке) | |||

| Преимущества интегрированного дизайна |

· Может заменить комбинацию "основание FR-4 + радиатор", сокращая процесс сборки печатной платы на 30% · Поддерживает интегрированный дизайн высокоплотной трассировки и окон для отвода тепла |

Тонкие потребительские электронные устройства, компактные модули промышленной автоматики (экономия монтажного пространства) | |||

| Надежность и стабильность |

· Диапазон рабочих температур: от -40 до 125 °C · Сопротивление изоляции ≥10¹⁰ Ом, напряжение пробоя ≥2 кВ, высокая устойчивость к импульсным перегрузкам |

Продукты, сертифицированные по стандарту AEC-Q200 для автомобильной промышленности, оборудование промышленной автоматики для экстремальных условий |

Производственные мощности

| Возможности производства печатных плат | |||||

| элемент | Производственные возможности | Минимальный зазор от S/M до контактной площадки, до SMT | 0.075 мм/0.1 мм | Однородность гальванической меди | z90% |

| Количество слоев | 1~40 | Минимальное расстояние от легенды до поля / до SMT | 0,2 мм/0,2 мм | Точность совмещения рисунка с рисунком | ±3 mil (±0,075 мм) |

| Размеры производства (мин. и макс.) | 250 мм x 40 мм / 710 мм x 250 мм | Толщина покрытия для Ni/Au/Sn/OSP | 1~6 мкм / 0,05~0,76 мкм / 4~20 мкм / 1 мкм | Точность совмещения рисунка с отверстием | ±4 mil (±0,1 мм) |

| Толщина медного слоя при ламинировании | 1/3 ~ 10z | Минимальный размер контактной площадки E-тестирования | 8 X 8mil | Минимальная ширина линии/расстояние | 0.045 /0.045 |

| Толщина платы изделия | 0.036~2.5 мм | Минимальное расстояние между контактными площадками тестирования | 8 mil | Допуск травления | +20% 0,02 мм) |

| Точность автоматической резки | 0.1мм | Минимальный допуск по размерам контура (внешний край до цепи) | ±0,1 мм | Допуск на совмещение защитного слоя | ±6 mil (±0,1 мм) |

| Размер сверления (мин./макс./допуск по размеру отверстия) | 0,075 мм/6,5 мм/±0,025 мм | Минимальный допуск по размерам контура | ±0,1 мм | Допуск избыточного клея при прессовании C/L | 0.1мм |

| Минимальный процент от длины и ширины паза ЧПУ | ≤0.5% | Минимальный радиус скругления угла контура (внутренний скругленный угол) | 0.2mm | Допуск совмещения для термореактивного покрытия и УФ-отверждаемого покрытия | ± 0,3 мм |

| максимальное соотношение сторон (толщина/диаметр отверстия) | 8:1 | Минимальное расстояние от золотого контакта до контура | 0,075 мм | Минимальный мостик защитного покрытия | 0.1мм |

Распространённые вопросы о ламинировании алюминиевых печатных плат

В1. В чем разница между алюминиевой многослойной структурой печатной платы и стандартной печатной платой?

A: Структура многослойной печатной платы на алюминиевой основе использует алюминиевый сердечник и по сравнению с традиционной печатной платой FR4 обладает превосходной теплопроводностью. Это делает её идеальным выбором для применений, требующих эффективного отвода тепла.

В2. Может ли многослойная алюминиевая печатная плата обеспечивать высокую целостность сигнала?

О: Ответ утвердительный, если конструкция выбрана правильно. Хотя алюминиевый слой может влиять на распространение сигнала, грамотное проектирование структуры многослойности, выбор материалов и методы размещения позволяют обеспечить высокую целостность сигнала в многослойных конструкциях.

В3. Как толщина алюминиевого сердечника влияет на характеристики печатной платы?

О: Более толстые алюминиевые сердечники, как правило, способны повысить эффективность теплоотвода за счёт лучшей теплорассеивающей способности. Однако это также увеличивает вес и может усложнить производство, поэтому толщину необходимо сбалансировать с другими требованиями к конструкции.

В4. Подходит ли конструкция многослойной алюминиевой печатной платы для всех типов электронных конструкций?

О: Хотя многослойные алюминиевые печатные платы хорошо зарекомендовали себя в приложениях с высокой мощностью и высокими требованиями к теплоотведению, не все конструкции нуждаются в них или экономически целесообразно их использовать. Наибольшие преимущества они проявляют в сценариях, где управление теплоотведением имеет критическое значение.

В5. Как решить проблему разницы в тепловом расширении в слоистой структуре алюминиевых печатных плат?

О: Тщательный подбор материалов, соответствующая толщина слоев и грамотное использование переходных отверстий могут помочь контролировать различия в тепловом расширении. В некоторых конструкциях также применяются структуры компенсации напряжений для минимизации воздействия термоциклирования.