Mniejszy rozmiar już nie oznacza słabszej wydajności na dzisiejszym rynku elektronicznym. Producentów, od urządzeń noszonych i smartfonów po instrumenty medyczne oraz systemy sterowania przemysłowego, oczekuje się dostarczania kompaktowych produktów o większej szybkości, stabilności i bogatszych funkcjach niż kiedykolwiek wcześniej. To wymaganie doprowadziło do tego, że produkcja płytek HDI zajęła czołowe miejsce w nowoczesnym projektowaniu i wytwarzaniu obwodów drukowanych. W pewnym sensie płytki HDI są kluczowym czynnikiem wpływającym na skuteczność działania miniaturyzowanych urządzeń elektronicznych, ponieważ umożliwiają większą gęstość układów, lepsze parametry integralności sygnału oraz ulepszoną zarządzanie temperaturą.

Zrozumienie produkcji elektronicznej płytek HDI

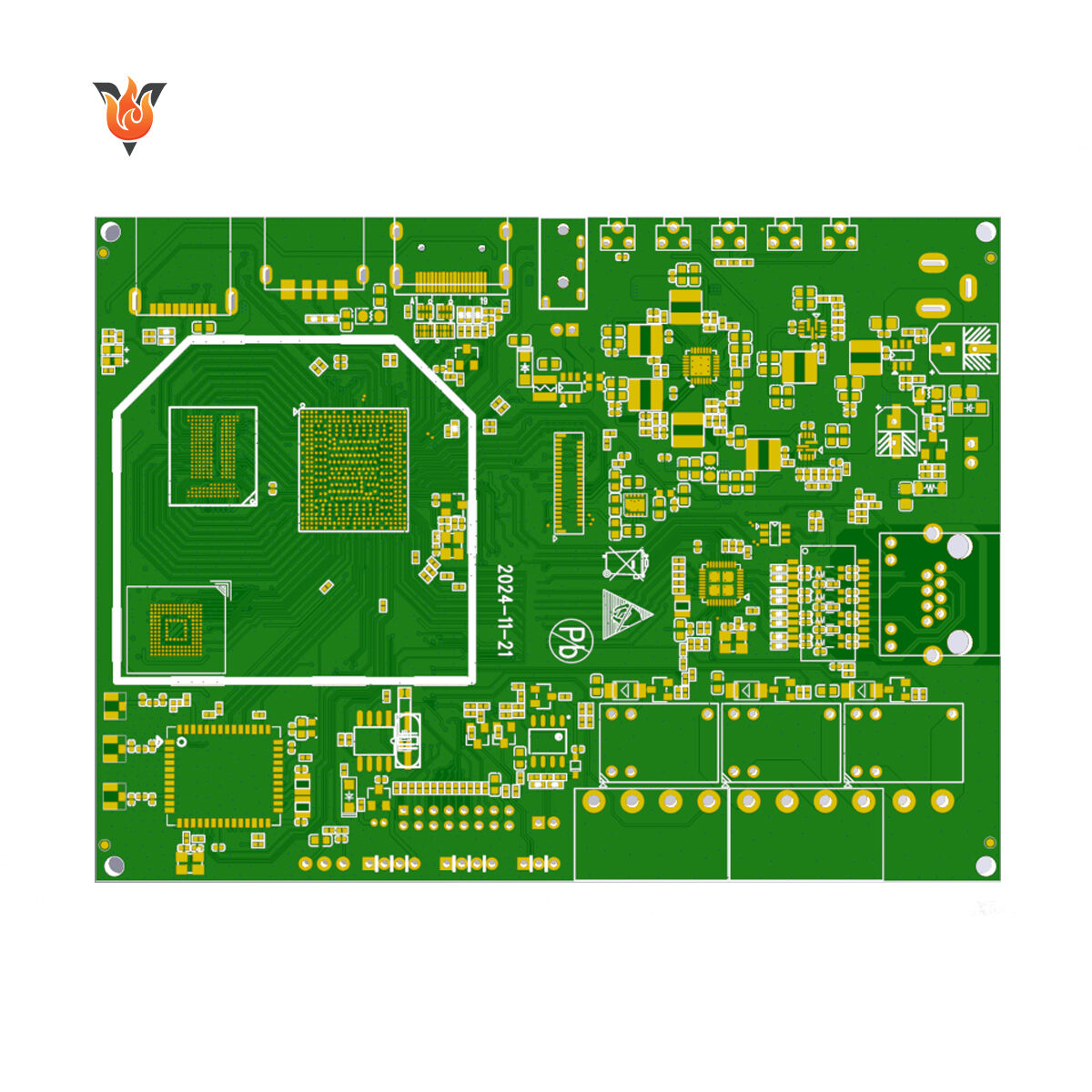

HDI to skrót od High-Density Interconnect, czyli połączeń o dużej gęstości, który opisuje płytki obwodów drukowanych wyposażone w takie elementy jak mikrowiązy, wąskie ścieżki, przelotki ukryte i niewidoczne oraz wielowarstwowe ułożenie warstw. W przeciwieństwie do zwykłych płytek PCB, płytki HDI pozwalają na gęste rozmieszczenie komponentów na małej powierzchni bez utraty niezawodności elektrycznej.

Produkcja elektroniki HDI to nie tylko zmniejszanie rozmiarów płyty głównej, ale także precyzyjne inżynieria, rygorystyczna kontrola procesu oraz wykorzystanie specjalistycznego sprzętu zapewniającego bezbłędne połączenia nawet w najbardziej ekstremalnych warunkach użytkowania.

Osiąganie większej gęstości obwodów dla mniejszych urządzeń

Jedną z głównych zalet produkcji elektroniki HDI PCB jest możliwość uzyskania bardzo dużej gęstości obwodu. Zamiast tradycyjnych otworów przelotowych stosuje się mikrootwory, co daje projektantom większą swobodę dokładnego trasowania sygnałów między warstwami. Oznacza to zatem:

- Komponenty mogą być ułożone bliżej siebie

- Krótsze ścieżki sygnałowe prowadzą do mniejszych strat elektrycznych

- Im mniejszy rozmiar płytki, tym łatwiej zaprojektować kompaktowe urządzenie

W przypadku mikroskopijnych urządzeń małe jednostki, takie jak milimetry, odgrywają istotną rolę. Dzięki płytkom HDI wiele różnych funkcji — przetwarzanie, komunikacja, czujniki i zarządzanie energią — może zostać połączonych na jednej maleńkiej płytce bez utraty wydajności.

Lepsza integralność sygnału i lepsza wydajność elektryczna

Integralność sygnału jest jednym z pierwszych aspektów, który ucierpi, gdy próbujemy zmniejszyć rozmiar urządzeń i jednocześnie zwiększyć ich szybkość. Długi ślad i zbyt wiele przejść może prowadzić do odbicia sygnału, sprzężenia wzajemnego oraz zakłóceń elektromagnetycznych. Produkcja elektroniki HDI PCB przeciwdziała tym problemom poprzez zastosowanie:

- Krótszych i bardziej bezpośrednich tras trasy

- Projektowania z kontrolowaną impedancją

- Zmniejszonej pojemności i indukcyjności pasożytniczej

Wymienione powyżej ulepszenia są szczególnie istotne dla szybkich sygnałów cyfrowych, aplikacji RF oraz elektroniki intensywnie przetwarzającej dane, która stale wymaga czystej transmisji sygnału. Płytki HDI umożliwiają miniaturyzowanym urządzeniom działanie z wyższymi prędkościami i większą niezawodnością.

Zarządzanie ciepłem ma kluczowe znaczenie w miniaturyzacji

Miniaturyzacja jest najczęściej synonimem zwiększonej gęstości ciepła. Zbyt duża ilość ciepła niekorzystnie wpływa na wydajność produktu lub może prowadzić do skrócenia jego czasu życia. Produkcja elektroniki HDI PCB oferuje rozwiązania w zakresie kontroli temperatury, takie jak:

- Układy warstw zoptymalizowane pod kątem odprowadzania ciepła

- Umieszczenie przelotek termicznych obok komponentów generujących największą ilość ciepła

- Lepsze rozmieszczenie miedzi w celu rozpraszania i odprowadzania ciepła

Dzięki efektywnemu zarządzaniu temperaturą płytki HDI PCB pozwalają kompaktowym urządzeniom zachować stabilność nawet podczas długotrwałego działania lub pracy w warunkach dużego obciążenia.

Wyższa niezawodność dzięki nowoczesnym technikom łączenia

W przypadku elektroniki medycznej, systemów motoryzacyjnych i sektorów automatyzacji przemysłowej niezawodność zawsze była poważnym problemem. Jednym ze sposobów, w jaki produkcja elektronicznych płytek HDI przyczynia się do zwiększenia niezawodności, jest eliminacja źródeł naprężeń mechanicznych. Mikrowiązania, w porównaniu do tradycyjnych wązań, są mniejsze i bardziej solidne, a wielowarstwowe połączenia są odporno na wibracje, zmiany temperatury oraz długotrwałe użytkowanie.

King Field, na przykład, utrzymuje rygorystyczne standardy kontroli jakości we wszystkich etapach procesu produkcji HDI, począwszy od wyboru materiałów aż po końcową inspekcję. To właśnie dzięki tym działaniom każda płytka HDI nie tylko spełnia wysokie wymagania dotyczące niezawodności, ale także wspiera złożone, zminiaturyzowane projekty.

Umożliwienie zaawansowanych funkcji i integracji

Istnieje wiele sposobów, w jakie produkcja elektronicznych płytek HDI może pomóc w umożliwieniu zaawansowanej integracji, takich jak:

- W pełni zintegrowane projekty systemu w pakiecie (SiP)

- Obsługa układów scalonych o dużej liczbie wyprowadzeń

- Integracja sygnałów mieszanych i wysokich częstotliwości

Dzięki tym cechom projektanci mogą umieszczać różne podsystemy na jednej płytce, eliminując w ten sposób konieczność stosowania złącz i dodatkowych przewodów. Otrzymuje się w ten sposób produkt mniejszy, lżejszy, bardziej wydajny i zawierający bardzo mało punktów awarii.

To właśnie wiedza technologiczna fabryki czyni różnicę

Chociaż technika HDI bezpośrednio oferuje wiele korzyści, jej sukces w dużym stopniu zależy od wiedzy i doświadczenia produkcyjnego. Niezawodne płytki HDI można wytwarzać jedynie dzięki precyzyjnemu wierceniu, dokładnemu laminowaniu i spójnemu powlekania. King Field, doświadczony producent, doskonale zna wszystkie tajniki procesów wytwarzania elektroniki HDI i może wspierać klientów w wyborze optymalnego kompromisu między wydajnością, kosztem i skalowalnością.

Współpraca na różnych etapach projektowania pomaga producentowi określić optymalne struktury warstw, konfiguracje oraz wybór materiałów, co z kolei znacznie poprawia wydajność miniaturowych urządzeń.

Ostateczne uwagi

Produkcja płytek HDI jest kluczowym czynnikiem umożliwiającym tworzenie wysokowydajnych, miniaturyzowanych urządzeń. To właśnie dzięki większej gęstości obwodów, lepszej integralności sygnału, doskonalszemu zarządzaniu ciepłem oraz poprawionej niezawodności współczesna elektronika staje się mniejsza, bardziej odporna i potężniejsza. W miarę jak branża elektroniczna nieustannie dąży do przełamywania barier miniaturyzacji, współpraca z doświadczonymi firmami takimi jak King Field zapewni, że najnowocześniejsze technologie HDI zostaną przekształcone w rzeczywiste korzyści eksploatacyjne.