De nos jours, plus petit ne signifie plus faible sur le marché électronique. Les fabricants de dispositifs portables et smartphones aux instruments médicaux et systèmes de contrôle industriel doivent proposer des produits compacts offrant une vitesse plus élevée, une stabilité accrue et davantage de fonctionnalités que jamais. Cette exigence a placé la fabrication électronique de circuits imprimés HDI à la pointe de la conception et de la production de circuits avancés. D'une certaine manière, les circuits imprimés HDI contribuent de façon essentielle au bon fonctionnement des appareils électroniques miniaturisés, car ils permettent une densité de circuit plus élevée, une meilleure intégrité du signal et une gestion thermique améliorée.

Comprendre la fabrication électronique de circuits imprimés HDI

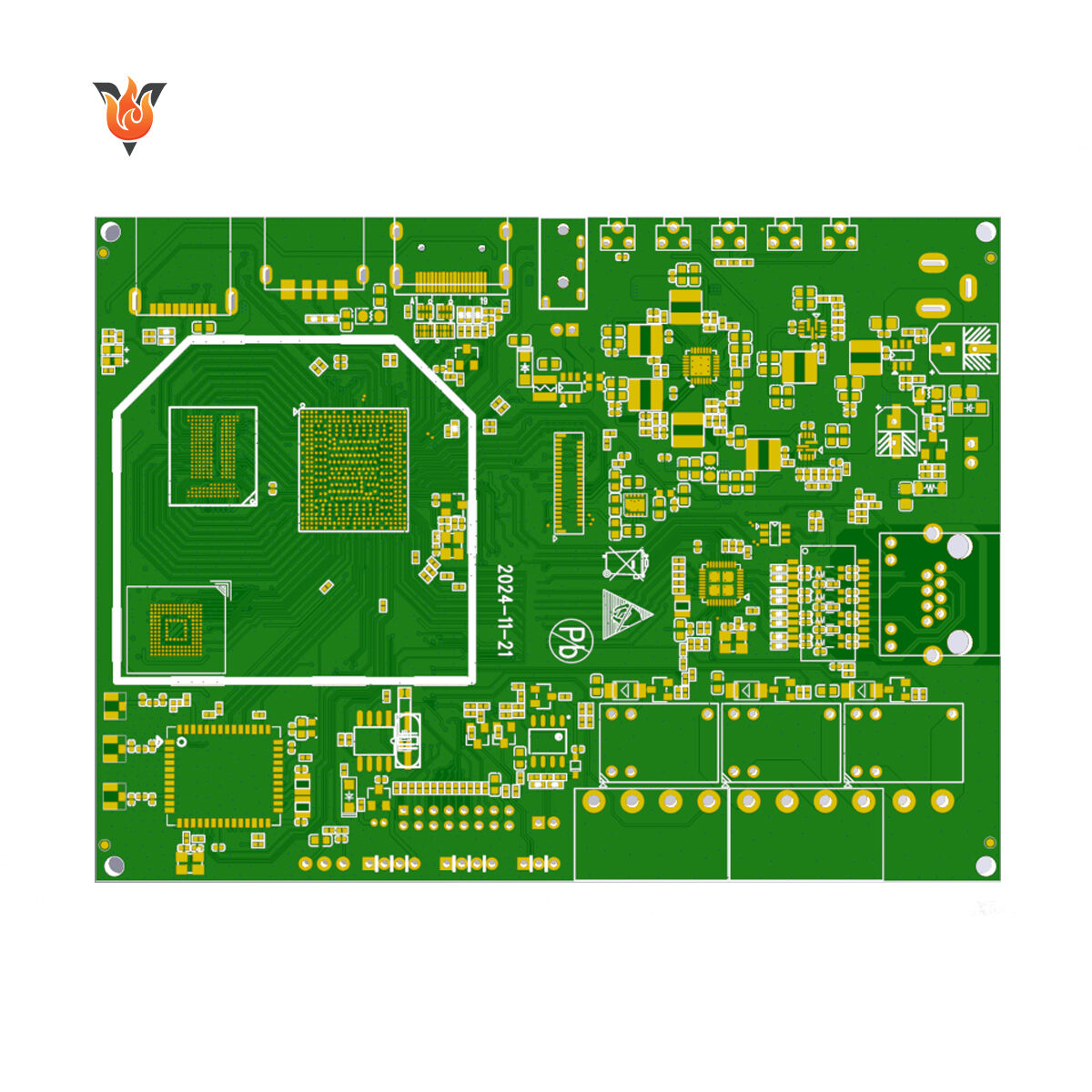

HDI est un acronyme pour High-Density Interconnect, un terme qui décrit des cartes de circuits imprimés dotées de caractéristiques telles que des micro-vias, des vias aveugles et enterrés, des pistes fines et un empilement multicouche. Contrairement aux cartes PCB classiques, les cartes HDI permettent de placer les composants de manière dense dans un espace réduit sans compromettre la fiabilité électrique.

La fabrication électronique de cartes PCB HDI ne consiste pas seulement à réduire la taille d'une carte mère, mais implique également une ingénierie précise, une maîtrise stricte des processus et l'utilisation d'équipements spéciaux afin de garantir des interconnexions parfaites même dans les conditions d'utilisation les plus sévères.

Atteindre une densité de circuit plus élevée pour des appareils plus compacts

L'un des principaux avantages de la fabrication électronique de circuits imprimés HDI est qu'elle permet d'obtenir une densité de circuit très élevée. Les micro-vias sont utilisés à la place des trous métallisés traditionnels, ce qui donne aux concepteurs la liberté de router les signaux entre les couches de manière plus précise. Cela signifie donc :

- Les composants peuvent être regroupés plus étroitement

- Des trajets de signal plus courts entraînent une perte électrique réduite

- Plus la taille du circuit est petite, plus il est facile de concevoir un produit compact

Pour les dispositifs microscopiques, de petites unités comme le millimètre ont une grande importance. Grâce aux circuits imprimés HDI, de nombreuses fonctions différentes — traitement, communication, détection et gestion de l'énergie — peuvent être intégrées sur un seul et même minuscule circuit sans perte de performance.

Meilleure intégrité du signal et performance électrique

L'intégrité du signal est l'un des premiers aspects affectés lorsque nous essayons de réduire la taille des appareils tout en augmentant simultanément leur vitesse. Des pistes longues et trop de vias peuvent entraîner des réflexions de signal, des couplages parasites et des interférences électromagnétiques. La fabrication électronique de cartes PCB HDI pallie ces problèmes grâce à l'utilisation de :

- Chemins de routage plus courts et plus directs

- Conception à impédance contrôlée

- Capacitance et inductance parasites réduites

Les améliorations mentionnées ci-dessus sont surtout importantes pour les signaux numériques haute vitesse, les applications RF et les dispositifs électroniques gourmands en données, qui exigent constamment une transmission de signal propre. Les cartes PCB HDI permettent aux appareils miniaturisés de fonctionner à des vitesses plus élevées et avec une meilleure fiabilité.

La gestion thermique est critique dans la miniaturisation

La miniaturisation est le plus souvent synonyme d'une densité thermique accrue. Trop de chaleur affecte négativement les performances d'un produit ou peut entraîner une réduction de sa durée de vie. La fabrication de circuits imprimés HDI offre des solutions pour la gestion thermique telles que :

- Des empilements de couches optimisés en termes de dissipation de la chaleur

- Le placement de vias thermiques à proximité des composants générant le plus de chaleur

- Une meilleure répartition du cuivre pour diffuser et évacuer la chaleur

Grâce à une gestion thermique efficace, les circuits imprimés HDI permettent aux appareils compacts de rester stables même lorsqu'ils fonctionnent en continu ou dans des conditions de forte charge.

Fiabilité supérieure grâce à des techniques modernes d'interconnexion

Dans le cas des équipements électroniques médicaux, des systèmes automobiles et des secteurs de l'automatisation industrielle, la fiabilité a toujours été une question sérieuse. L'un des moyens par lesquels la fabrication de circuits imprimés HDI contribue à accroître la fiabilité consiste à éliminer les sources de contraintes mécaniques. Les micro-vias, par rapport aux vias conventionnels, sont plus petits et plus robustes, et les interconnexions multicouches sont capables de résister aux vibrations, aux variations de température et à une utilisation prolongée.

King Field, par exemple, maintient des normes rigoureuses de contrôle qualité à toutes les étapes du processus de production HDI, depuis le choix des matériaux jusqu'à l'inspection finale. C'est ainsi que chaque circuit imprimé HDI est non seulement en mesure de répondre à des exigences élevées de fiabilité, mais prend également en charge des conceptions complexes et miniaturisées.

Permettre des fonctions avancées et l'intégration

Il existe plusieurs façons dont la fabrication de circuits imprimés HDI peut aider à permettre une intégration avancée, telles que :

- Conceptions entièrement intégrées de systèmes en un seul boîtier (SiP)

- Prise en charge des circuits intégrés à fort nombre de broches

- Intégration mixte et haute fréquence

Grâce à ces caractéristiques, les concepteurs peuvent intégrer différents sous-systèmes sur une seule carte, éliminant ainsi la nécessité de connecteurs et de câblages supplémentaires. On obtient donc un produit plus petit, plus léger, plus efficace et comportant très peu de points de défaillance.

C'est le savoir-faire de l'usine qui fait la différence

Bien que la technique HDI présente directement plusieurs avantages, son succès dépend dans une large mesure du savoir-faire en fabrication. Des cartes PCB HDI fiables ne peuvent être produites que grâce à un perçage précis, un laminage exact et un plaquage constant. King Field, un fabricant expérimenté, maîtrise parfaitement tous les aspects des processus de fabrication électronique de cartes PCB HDI et peut ainsi accompagner ses clients dans l'optimisation entre performance, coût et évolutivité.

Des collaborations à diverses étapes de la conception aident le fabricant à déterminer les structures d'empilement optimales, grâce à des configurations et des choix de matériaux, ce qui améliore encore davantage les performances des dispositifs miniaturisés.

Remarques finales

La production de circuits imprimés HDI est un facteur essentiel qui rend possible la réalisation de dispositifs miniaturisés haute performance. C'est grâce à une densité de circuit plus élevée, une intégrité du signal améliorée, une meilleure gestion thermique et une fiabilité accrue que, aujourd'hui, les équipements électroniques sont de plus en plus petits, robustes et puissants. Alors que les secteurs de l'électronique s'efforcent continuellement de repousser les limites de la miniaturisation, la collaboration avec des entreprises expérimentées comme King Field garantira que les technologies HDI les plus avancées se traduisent par des avantages concrets en termes de performance.